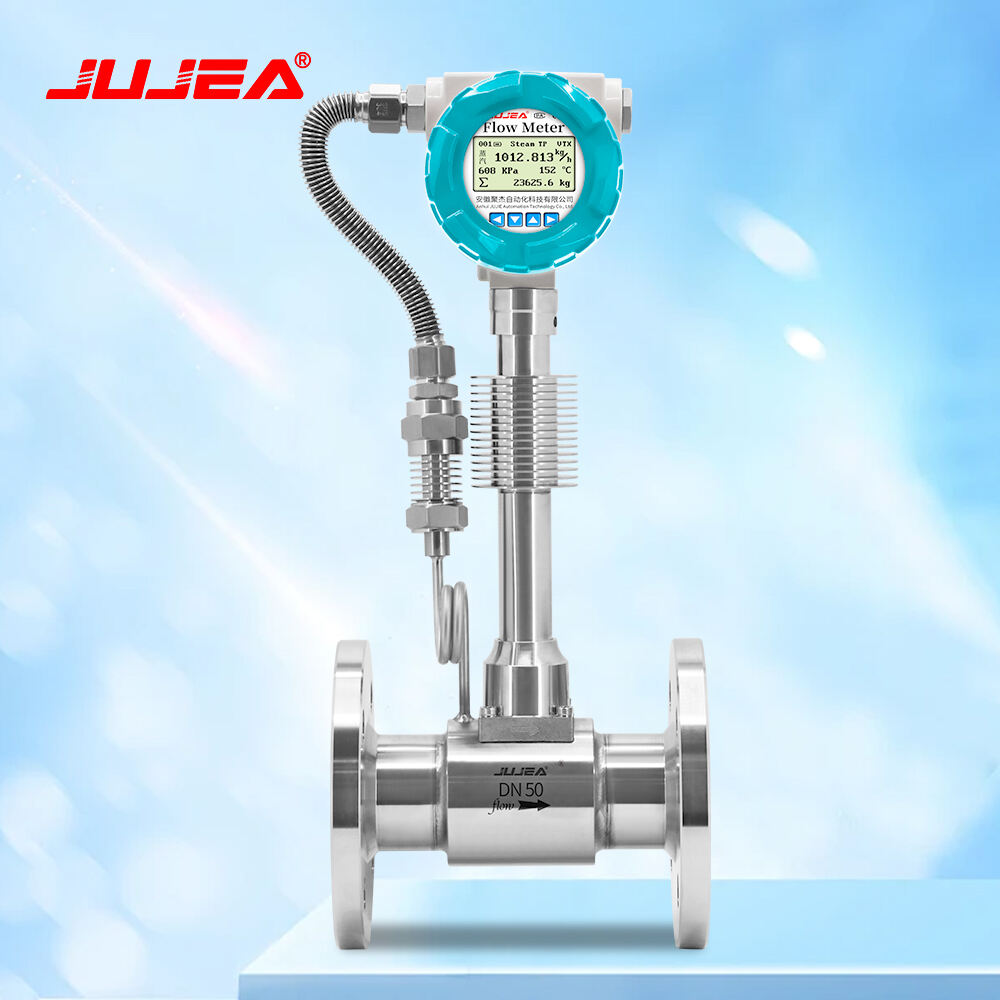

capteur de pression fluide

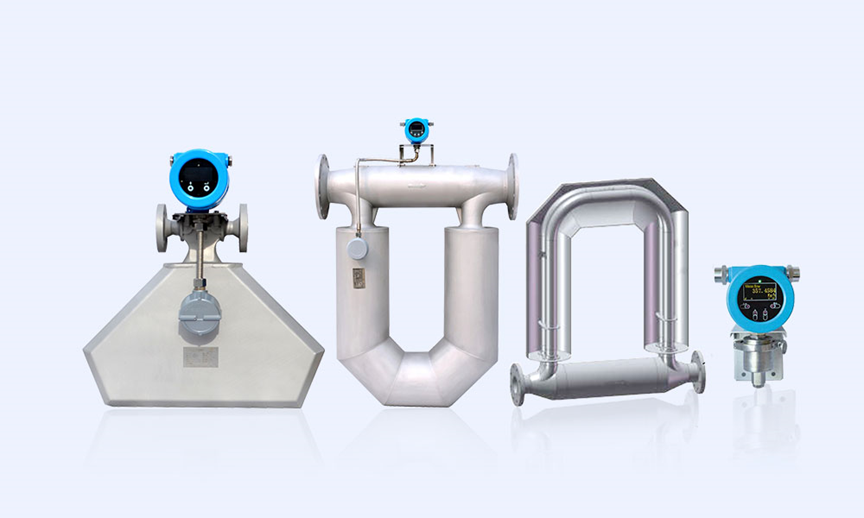

Un capteur de pression fluide est un appareil de mesure sophistiqué conçu pour surveiller et mesurer les niveaux de pression au sein de systèmes liquides ou gazeux. Cet instrument essentiel convertit les variations de pression en signaux électriques, fournissant ainsi des données en temps réel pour une surveillance et une régulation précises du système. Le capteur utilise des éléments de détection avancés, comprenant généralement des cristaux piézoélectriques ou des jauges de contrainte, qui réagissent aux changements de pression en générant des signaux électriques proportionnels. Ces capteurs sont conçus pour fonctionner sur une large plage de pression, allant des conditions de vide à des environnements haute pression, ce qui les rend polyvalents pour diverses applications industrielles. Ils possèdent une construction robuste avec des matériaux spécifiques pour le boîtier, garantissant durabilité et fiabilité dans des conditions difficiles, notamment lorsqu'ils sont exposés à des fluides corrosifs ou à des températures extrêmes. Les capteurs modernes de pression fluide intègrent des capacités de traitement numérique du signal, permettant des mesures précises et une intégration facile avec des systèmes de contrôle via des protocoles de communication standardisés. Ils jouent un rôle crucial dans de nombreuses industries, telles que la fabrication, l'aérospatiale, l'automobile et le contrôle des processus, où une surveillance précise de la pression est essentielle pour l'efficacité opérationnelle et la sécurité. La capacité des capteurs à fournir des mesures continues et exactes aide à prévenir les pannes du système, optimiser les performances et assurer la conformité aux réglementations de sécurité.