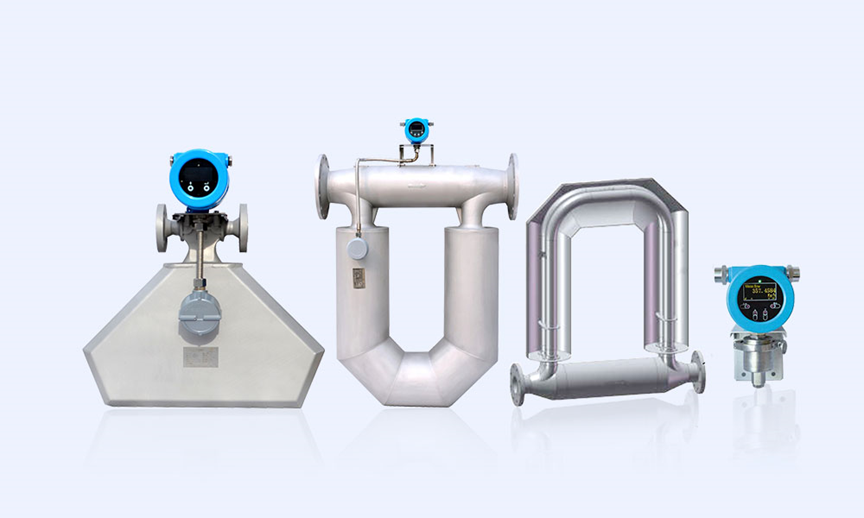

Endüstriyel üretim, enerji ölçümü ve çevre izleme alanlarında temel ekipman olarak gaz debimetrelerinin bilimsel seçimi, ölçüm verilerinin doğruluğunu, ekipmanın çalışmasının kararlılığını ve sonraki bakım ekonomisini doğrudan belirler. Üretici JUJEA, geçmişte yanlış seçim nedeniyle sıkça ölçüm sapmaları, sık ekipman arızaları ve bakım maliyetlerindeki patlamalarla karşılaşan kurumsal müşterilerle sıklıkla karşılaşıyor ve bu nedenle JUJEA'dan profesyonel bir debimetre sistemi yeniden satın alıyorlar.

Bu makale, gaz özelliklerini ve montaj ortamı gibi ana boyutları birleştirerek uygulama gereksinimlerinden başlayarak gaz debimetreleri için sistematik bir seçim mantığı sunacaktır.

1. Akış ölçer projesinin gereksinimlerini tanımlayın ve seçim öncesinde bu gereksinimleri özetleyin.

Ürün seçiminde ilk adım doğrudan filtreleme yapmak değil ürünler , kendi temel ihtiyaçlarınızı net bir şekilde belirlemektir; böylece yanlış veya uygun olmayan bir ürün seçerek projenin genel ilerlemesinin gecikmesini önlersiniz.

Gaz debimetre üreticileri aşağıdakileri önerir: Bir model seçmeden önce, ilk olarak ölçüm amacını netleştirin: Ticari hesaplaşma mı, süreç kontrolü mü yoksa enerji izleme mi? Ticari hesaplaşma son derece yüksek doğruluk gerektirir ve ABD metolojik verifikasyon düzenlemelerine uymak zorundadır; süreç kontrolü daha çok gerçek zamanlı tepki hızına odaklanır; enerji izleme ise doğruluk ile veri sürekliliği arasında denge kurmayı gerektirir. İkinci olarak, ölçülen nesnenin özel senaryosunu belirleyin, örneğin doğalgaz hattı, kimyasal reaktör egzozu veya laboratuvar iz gaz analizi gibi. Farklı senaryolar arasındaki temel gereksinimler önemli ölçüde farklılık gösterir. Son olarak projenin temel parametrelerini gözden geçirin: boru çapı, çalışma basıncı ve ortam sıcaklığı gibi. Bu veriler, sonraki model seçiminin temelini oluşturur.

gaz özelliklerini anlamak, debimetreleri sahaya uyarlamak için kilit bir temeldir.

Bir gazın fizikokimyasal özellikleri, akış ölçerin uyumluluğunu doğrudan etkiler; bu yönün göz ardı edilmesi kolayca ekipman hasarına veya ölçüm hatasına yol açabilir. Öncelikle gazın korozyon özelliğine dikkat edilmelidir. Hidrojen sülfür ve klor gibi korozyon oluşturabilen gazlar için 316L paslanmaz çelik veya Hastelloy gibi korozyona dayanıklı malzemelerden yapılan akış ölçerler seçilmelidir çünkü sıradan karbon çeliği hızlı bir şekilde aşınır. Toz veya sıvı içeren gazlar için, örneğin buhar kazanı duman gazı ve biyogaz gibi, tıkanmaya karşı korumalı yapıya sahip modeller tercih edilmelidir.

Gazların sıkıştırılabilirliği ihmal edilemez. Çalışma basıncı önemli ölçüde dalgalanıyorsa, farklı basınçlarda ölçüm doğruluğunu sağlamak için basınç kompanzasyonu fonksiyonuna sahip bir debimetre seçilmelidir; örneğin, fark basınç debimetresi ile birlikte bir basınç vericisi kullanılmalıdır. Ayrıca, metan ve propan gibi yanıcı ve patlayıcı gazlar için debimetrenin patlamaya karşı korumalı (ex-proof) sertifikası olmalı ve patlamaya karşı koruma seviyesi saha güvenliği gereksinimlerini karşılamalıdır. Gazların fizikokimyasal özellikleri, debimetrenin uygunluğunu doğrudan etkiler; bu boyutun göz ardı edilmesi, cihazın hasar görmesine veya ölçüm hatasına yol açabilir. Gaz özelliklerinin ana türleri şunlardır: korozyon özelliği, safsızlıklar, sıkıştırılabilirlik, yanıcılık ve patlayıcılık, viskozite: Korozyon özelliği, hidrojen sülfür ve klor gibi maddelerdebimetrenin malzemesini doğrudan aşındırır; safsızlıklar, gazın toz veya sıvı içerip içermediğini ifade eder; örneğin, buhar kazanı baca gazındaki toz veya biyogazdaki sıvı; sıkıştırılabilirlik, basınç değiştiğinde hacmin önemli ölçüde değişmesiyle ortaya çıkan gazların doğu özelliğidir; yanıcılık ve patlayıcılık, metan ve propan gibi gazlarda güvenlik koruma seviyeleriyle ilişkilidir; viskozite, düşük hızdaki gazların ölçüm doğruluğunu etkiler. Farklı özellikler için hassas uyarlama gerekir: korozyonlu gazlar için 316L paslanmaz çelik veya Hastelloy malzemeleri seçilmelidir.

3. Akış Aralığı ve Doğruluk Dengesi

Akış aralığı ve doğruluk, akış ölçer seçiminde temel teknik parametrelerdir ve bu ikisi arasında kesin bir uyum olmalıdır. Akış aralığı, gerçek işletme koşullarında oluşan maksimum ve minimum debileri kapsamalıdır. Genellikle akış ölçerin yaygın olarak kullanılan debisinin ölçüm aralığının %30 ile %80'i arasında olması önerilir; bu, yetersiz akış nedeniyle artan ölçüm hatalarından veya akışın ekipmanın kapasitesini aşması sonucu oluşabilecek hasarlardan kaçınmayı sağlar.

Örneğin, bir kimya fabrikasının gaz akış hızı saatte 5-50 m³ arasında değişmektedir. Eğer saatte 5-50 m³ aralığında bir akış ölçer seçilirse, yaygın kullanılan akış oranı optimal aralık içinde yer alır. Akış aralığı seçimin temel parametresidir ve bu aralığın belirlenmesi birden fazla faktör tarafından etkilenir:

(1) Gerçek çalışma koşullarında akıştaki dalgalanma, yüksek aralıktan kaynaklanan küçük debide ölçüm bozulmasını veya aşırı aralıktan kaynaklanan aşırı yük hasarını önlemek için maksimum, minimum anlık debiyi ve ortalama debiyi kapsamalıdır;

(2) Gaz basıncı ve sıcaklığı: Basınç arttıkça gaz yoğunluğu artar ve aynı hacimsel debi için kütle debisi değişir. İşletme parametrelerine göre verilerin dönüştürülmesi gerekir.

(3) Boru çapı. Boru çapı akışkan hızını belirler. Hız çok yüksekse ekipman kolayca aşınır. Çok düşükse laminar akış oluşur ve ölçüm doğruluğu etkilenir.

Doğruluk sınıfı, ölçüm amacına göre seçilmelidir. Ticari hesaplamalar genellikle 0,5 veya daha yüksek doğruluk sınıfına sahip debimetreler gerektirirken, proses kontrolü 1,0-2,5 sınıfı kullanabilir. Tekrarlanabilirlik de dikkate alınmalıdır; doğruluktan daha iyi tekrarlanabilirliğe sahip debimetreler uzun süreli çalışmalarda daha kararlıdır ve özellikle sürekli üretim senaryoları için uygundur. Daha yüksek doğruluk her zaman daha iyi demek değildir; daha yüksek doğruluk, daha yüksek maliyet anlamına gelir ve maliyet ile performans arasında gerçek ihtiyaçlara göre bir denge kurulmalıdır.

IV. Gaz Debimetreleri Kurulumu ve Bakımı: Uzun Süreli Kararlı Çalışmayı Sağlamanın Anahtarı

Kurulum koşulları, debimetrelerin ölçüm doğruluğunu doğrudan etkiler ve model seçiminde sahada mevcut kurulum alanı ile boru hattı yerleşimi gibi faktörlerin tamamen göz önünde bulundurulması gerekir.

Örneğin, vortex (girdap) debimetrelerinin önünde ve arkasında belirli uzunlukta düz boru bölümleri gerektirir (genellikle boru çapının 10 katı kadar yukarı akım ve 5 katı kadar aşağı akım mesafesi). Düz boru bölümü sahada yetersizse, iç entegre doğrultuculu bir model seçilmeli veya montaj konumu ayarlanmalıdır. Alan sınırlı olduğunda, ekleme tipi debimetreler, montaj sırasında tüm boru bölümünün kesilmesini gerektirmediğinden dolayı tesisatın daha kolay yapılmasını sağladığından, hat içi debimetrelere göre daha avantajlıdır.

Bakım maliyetleri, uzun vadeli operasyon açısından kritik bir unsurdur ve bakım gereksinimleri akış ölçer türüne göre önemli ölçüde değişir. Orifis plakaları, nozulları ve diğer daraltma elemanları aşınmaya eğilimli olan diferansiyel basınç akış ölçerlerinin periyodik olarak değiştirilmesi gerekir. Hareketli mekanik parçası olmayan akış ölçerlerinin bakım maliyeti son derece düşüktür ve sık bakım yapılması zor olan uzak bölgelerde veya senaryolarda kullanıma uygundur. Ayrıca, üreticinin kalibrasyon desteği ve arıza giderme gibi kapsamlı satış sonrası hizmetler sunup sunmadığını doğrulamak, ileride yaşanabilecek bakım zorluklarından kaçınmak açısından hayati öneme sahiptir.

4. Çevre ve Fonksiyon: Senaryolara Uyum ve Akıllı İhtiyaçlar

Çevresel koşullar, akış ölçerlerin ömrü açısından çok önemlidir. Yüksek sıcaklıklı ortamlarda (örneğin metalürji endüstrisi), yüksek sıcaklığa dayanıklı malzemeden yapılan akış ölçerlerinin seçilmesi gerekir 150°C'nin üzerindeki sıcaklıklarda normal çalışmayı sağlamak için. Düşük sıcaklık ortamlarında (örneğin sıvılaştırılmış doğal gaz sektörü) , bileşenlerde çatlama meydana gelmemesi için ekipmanın donma-çözülme direnci dikkate alınmalıdır. Nemli ve tozlu ortamlar için akış ölçerin koruma sınıfı, nemin ve tozun iç devrelere girmesini engellemek amacıyla IP65 veya daha yüksek seviyede olmalıdır.

Endüstriyel entelektüelin gelişmesiyle birlikte iletişim ve veri çıkışı fonksiyonları giderek daha da önem kazanmaktadır. Bir akış ölçer seçilirken 4-20mA analog sinyaller ve RS485 gibi yaygın iletişim yöntemlerini destekleyip desteklemediği doğrulanmalıdır.

5. Kalibrasyon, Sertifikasyon ve Maliyet: Uyumluluk ile Ekonomi Arasında Denge

Akışmetrelerin ölçüm verilerinin yasal geçerliliğini sağlamak için bir ABD resmi metroloji kurumu tarafından kalibre edilmiş ve sertifikalandırılmış olması gerekir. Ticari ödemelerde kullanılan ekipmanlar için bu özellikle önemlidir ve bu ekipmanların düzenli olarak kalibre edilmesi ve sertifikalandırılması gerekmektedir. Ayrıca, ekipmanın sektörel standartlara uygunluğunu sağlamak için sektör özelindeki sertifikalara da dikkat edilmelidir.

Maliyet değerlendirmeleri, başlangıçtaki satın alma maliyetleri ile uzun vadeli işletme maliyetleri arasında denge kurmalıdır. Başlangıçtaki satın alma maliyeti yüksek olsa da bakım maliyetleri düşük olur ve kullanım ömrü daha uzundur; diferansiyel basınç akışmetrelerinin başlangıçtaki satın alma maliyeti daha düşük olsa da tıkanma elemanlarının değiştirilmesi ve kalibrasyonu için sonraki maliyetleri daha yüksektir. Model seçiminde yalnızca ilk yatırıma odaklanılmaması ve uzun vadeli kayıpların göz ardı edilmemesi için tam yaşam döngüsü maliyet hesabı yapılmalıdır.

6. Üretici Hususları: Kalite ve Hizmetin Temel Garantisi

Bir üreticinin üretim kapasiteleri, bir debimetre kalitesini doğrudan belirler. Üreticinin üretim yeterliliklerini, ISO9001 kalite yönetim sistemi sertifikasyonu gibi; sensörler ve çipler gibi temel bileşenlerin işlenme hassasiyeti, bunların bağımsız olarak geliştirilip geliştirilmediği ya da tanınmış markalardan temin edilip edilmediği; CNC işleme merkezleri ve hassas ölçüm cihazları dahil olmak üzere üretim ekipmanlarının gelişmişliği göz önünde bulundurmak çok önemlidir. Ayrıca, üreticinin sektörel tecrübesi de kritik öneme sahiptir. Belirli sektörlerde (doğalgaz ve kimyasallar gibi) uzmanlaşmış üreticiler, farklı senaryolar için gerekli özel çalışma koşullarını daha iyi anlar ve bu nedenle daha uyumlu ürünler ortaya koyar. Ek olarak, işletim koşulları analizi ve özelleştirilmiş çözümler gibi kapsamlı öncesatış teknik desteği ile sonrasatış garantileri de bir debimetre seçilirken dikkate alınması gereken önemli faktörlerdir.

Özetle, gaz debimetre seçimi, ihtiyaç konumlandırma, ortam özellikleri, teknik parametreler, montaj ve bakım, çevresel uyumluluk, uygunluk maliyetleri ve üretici kabiliyetleri gibi çoklu boyutlardan kapsamlı bir şekilde düşünülmesi gereken sistematik bir projedir. Seçim öncesinde üreticiyle işletme detayları hakkında tam olarak iletişim kurulması ve gerekirse profesyonel teknisyenlerin saha incelemesi yapmaları önerilir. Böylece seçilen debimetre yalnızca mevcut ihtiyaçları karşılamaz, aynı zamanda işletme koşullarının gelecekteki genişlemesine de uyum sağlayarak doğru ölçüm ve ekonomik işletme hedeflerinin ikisini birden başarır.