Como equipamento essencial na produção industrial, medição de energia e monitoramento ambiental, a seleção científica de medidores de vazão de gás determina diretamente a precisão dos dados de medição, a estabilidade da operação dos equipamentos e a economia da manutenção subsequente. A JUJEA, fabricante, frequentemente encontra clientes empresariais que, devido à seleção inadequada no passado, enfrentam com frequência problemas como desvios na medição, falhas frequentes nos equipamentos e custos de manutenção exorbitantes, levando-os a adquirir novamente um sistema profissional de medidores de vazão da JUJEA.

Este artigo fornecerá a você uma lógica sistemática de seleção para medidores de vazão de gás, partindo dos requisitos de aplicação e combinando dimensões-chave, como características do gás e ambiente de instalação.

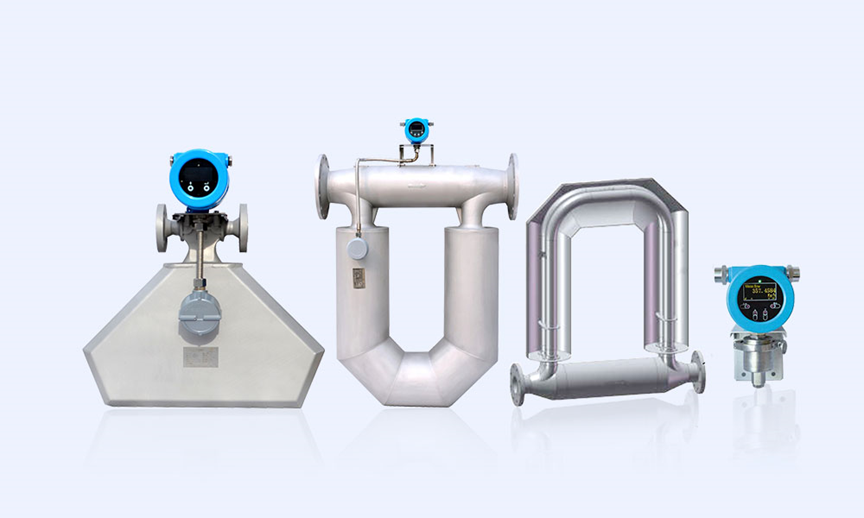

1. Defina os requisitos do projeto do medidor de vazão e resuma os requisitos antes da seleção.

O primeiro passo na seleção de produtos não é filtrar diretamente produtos , mas esclarecer suas próprias necessidades principais para evitar escolher um produto errado ou inadequado, o que atrasaria o progresso de todo o projeto.

Os fabricantes de medidores de fluxo de gás recomendam o seguinte: Antes de selecionar um modelo, esclareça primeiro a finalidade da medição: é para liquidação comercial, controle de processo ou monitoramento de energia? A liquidação comercial exige precisão extremamente alta e deve estar em conformidade com as regulamentações metrológicas de verificação dos EUA; o controle de processo valoriza mais a velocidade de resposta em tempo real; o monitoramento de energia precisa equilibrar precisão e continuidade dos dados. Em segundo lugar, determine o cenário específico do objeto medido, como tubulação de gás natural, escape de reator químico ou análise de gases traço em laboratório. Os requisitos principais diferem significativamente entre cenários distintos. Por fim, revise os parâmetros básicos do projeto, incluindo diâmetro do tubo, pressão de operação e temperatura do meio. Esses dados constituem a base para a seleção subsequente do modelo.

2. Compreender as características do gás é uma base fundamental para adaptar os medidores de vazão.

As propriedades físico-químicas de um gás afetam diretamente a compatibilidade do medidor de vazão; negligenciar este aspecto pode facilmente resultar em danos ao equipamento ou falha na medição. Primeiramente, atente-se à corrosividade do gás. Para gases corrosivos, como sulfeto de hidrogênio e cloro, devem ser selecionados medidores de vazão feitos de materiais resistentes à corrosão, como aço inoxidável 316L ou Hastelloy, já que o aço carbono comum sofrerá corrosão rápida. Para gases que contenham poeira ou líquido, como gás de exaustão de caldeiras e biogás, devem ser escolhidos modelos com estruturas antientupimento.

A compressibilidade dos gases não pode ser ignorada. Quando a pressão de trabalho flutua significativamente, deve-se selecionar um medidor de vazão com função de compensação de pressão, como um medidor de vazão por pressão diferencial associado a um transmissor de pressão, para garantir a precisão da medição sob diferentes pressões. Além disso, para gases inflamáveis e explosivos (como metano e propano), o medidor de vazão deve possuir certificação à prova de explosão, e o nível de proteção contra explosões deve atender aos requisitos de segurança do local. As propriedades físico-químicas dos gases afetam diretamente a adaptabilidade do medidor de vazão; negligenciar esta dimensão pode facilmente levar a danos no equipamento ou falha na medição. Os principais tipos de características dos gases incluem corrosividade, impurezas, compressibilidade, inflamabilidade e explosividade, e viscosidade: Corrosividade, como sulfeto de hidrogênio e cloro, corrói diretamente o material do medidor de vazão; impurezas referem-se à presença de poeira ou líquido no gás, como poeira nos gases de exaustão de caldeiras e líquidos no biogás; compressibilidade é uma propriedade inerente dos gases, com mudanças significativas de volume quando a pressão varia; inflamabilidade e explosividade, como no caso de metano e propano, estão relacionadas aos níveis de proteção de segurança; viscosidade afeta a precisão da medição de gases em baixa velocidade. É necessária uma adaptação precisa às diferentes características: devem ser selecionados materiais em aço inoxidável 316L ou Hastelloy para gases corrosivos.

3. Equilíbrio entre Faixa de Vazão e Precisão

A faixa de vazão e a precisão são os parâmetros técnicos principais na seleção de medidores de vazão, sendo necessário um ajuste preciso entre ambos. A faixa de vazão deve cobrir as taxas de fluxo máximas e mínimas nas condições operacionais reais. Geralmente recomenda-se que a vazão usual do medidor esteja entre 30% e 80% da sua capacidade, a fim de evitar erros de medição aumentados devido a vazão insuficiente ou danos causados por vazão excessiva além da capacidade do equipamento.

Por exemplo, a vazão de gás em uma planta química varia entre 5-50 m³/h. Se for selecionado um medidor de vazão com faixa de 5-50 m³/h, a vazão usual estará dentro da faixa ideal. A faixa de vazão é um parâmetro principal na seleção, e sua determinação é influenciada por múltiplos fatores:

(1) A flutuação do fluxo sob condições reais de trabalho precisa cobrir o fluxo máximo, mínimo instantâneo e médio para evitar a distorção da medição de pequenos fluxos devido à faixa excessiva, ou os danos por sobrecarga causados por uma faixa excessiva;

(2) Pressão e temperatura do gás: à medida que a pressão aumenta, a densidade do gás aumenta, e a vazão mássica muda para a mesma vazão volumétrica. É necessário converter os dados com base nos parâmetros operacionais.

(3) Diâmetro do tubo. O diâmetro do tubo determina a velocidade do fluido. Se a velocidade for muito alta, o equipamento será facilmente desgastado. Se for muito baixa, ocorrerá escoamento laminar, afetando a precisão da medição.

A classe de exatidão deve ser selecionada com base na finalidade da medição. O acerto comercial geralmente exige medidores de vazão com uma classe de exatidão de 0,5 ou superior, enquanto o controle de processo pode utilizar classes de 1,0 a 2,5. A repetibilidade também deve ser considerada; medidores de vazão com melhor repetibilidade do que exatidão são mais estáveis em operação de longo prazo, especialmente adequados para cenários de produção contínua. É importante observar que maior exatidão nem sempre é melhor; maior exatidão implica custo mais elevado, sendo necessário encontrar um equilíbrio entre custo e desempenho com base nas necessidades reais.

IV. Instalação e Manutenção de Medidores de Vazão de Gás: Fundamental para Garantir Operação Estável a Longo Prazo

As condições de instalação afetam diretamente a precisão de medição dos medidores de vazão, e fatores como espaço disponível no local e traçado da tubulação devem ser plenamente considerados ao selecionar um modelo.

Por exemplo, os medidores de vazão por vórtices exigem um certo comprimento de trechos retos de tubulação antes e depois deles (normalmente 10D a montante e 5 vezes o diâmetro do tubo a jusante). Se a seção de tubo reto for insuficiente no local, deve-se selecionar um modelo com retificador embutido ou ajustar a posição de instalação. Em cenários com espaço limitado, os medidores de vazão por inserção são mais vantajosos do que os medidores de vazão em linha, pois sua instalação não exige o corte de toda a seção do tubo, tornando a construção mais conveniente.

Os custos de manutenção são uma consideração crucial para a operação de longo prazo, e os requisitos de manutenção variam significativamente dependendo do tipo de medidor de vazão. Medidores de vazão por pressão diferencial, com suas placas de orifício, bocais e outros elementos de estrangulamento sujeitos ao desgaste, exigem substituição regular. Medidores de vazão sem partes mecânicas móveis apresentam custos extremamente baixos de manutenção e são adequados para áreas remotas ou cenários onde a manutenção frequente é inconveniente. Além disso, é essencial confirmar se o fabricante oferece um serviço pós-venda abrangente, como suporte para calibração e solução de problemas, para evitar dificuldades futuras de manutenção.

4. Ambiente e Função: Adaptação a Cenários e Necessidades Inteligentes

As condições ambientais são cruciais para a vida útil dos medidores de vazão. Em ambientes de alta temperatura (como na indústria siderúrgica), devem ser selecionados medidores de vazão feitos de materiais resistentes a altas temperaturas para garantir o funcionamento normal em temperaturas acima de 150°C. Em ambientes de baixa temperatura (como no setor de gás natural liquefeito) , deve-se considerar a resistência ao congelamento e descongelamento dos equipamentos para evitar rachaduras nos componentes. Para ambientes úmidos e empoeirados, o grau de proteção do medidor de vazão deve atingir IP65 ou superior para impedir a entrada de umidade e poeira nos circuitos internos.

Com o desenvolvimento da inteligência industrial, as funções de comunicação e saída de dados estão se tornando cada vez mais importantes. Ao selecionar um medidor de vazão, é necessário confirmar se ele suporta métodos comuns de comunicação, como sinais analógicos de 4-20mA e RS485.

5. Calibração, Certificação e Custo: Equilibrando Conformidade e Economia

Os medidores de vazão devem ser calibrados e certificados por uma agência metrológica estatutária dos EUA para garantir a validade legal dos dados de medição. Isso é especialmente importante para equipamentos utilizados em liquidações comerciais, que devem ser calibrados regularmente e certificados. Além disso, deve-se prestar atenção às certificações específicas do setor para garantir que o equipamento esteja em conformidade com as normas da indústria.

As considerações de custo devem equilibrar os custos iniciais de compra e os custos operacionais de longo prazo. Os custos iniciais de compra são mais altos, mas os custos de manutenção são menores e a vida útil é mais longa; os medidores de vazão por pressão diferencial têm custos iniciais de compra mais baixos, mas os custos posteriores com substituição de elementos de estrangulamento e calibração são mais elevados. É necessário realizar um cálculo completo do custo do ciclo de vida ao selecionar um modelo, evitando focar apenas no investimento inicial e ignorar perdas de longo prazo.

6. Considerações do Fabricante: A Garantia Central da Qualidade e do Serviço

As capacidades de fabricação de um fabricante determinam diretamente a qualidade de um medidor de vazão. É fundamental considerar as qualificações de produção do fabricante, como a certificação do sistema de gestão da qualidade ISO9001; a precisão do processamento de componentes principais, como sensores e chips, se desenvolvidos internamente ou fornecidos por marcas conhecidas; e o grau de sofisticação dos equipamentos de produção, incluindo a disponibilidade de centros de usinagem CNC e instrumentos de teste de precisão. Além disso, a experiência do fabricante no setor é essencial. Fabricantes especializados em setores específicos (como gás natural e produtos químicos) possuem melhor compreensão das condições operacionais específicas exigidas em diferentes cenários, resultando em produtos mais adaptáveis. Adicionalmente, o suporte técnico pré-venda abrangente (como análise de condições operacionais e soluções personalizadas) e as garantias pós-venda também são fatores importantes ao selecionar um medidor de vazão.

Em resumo, a seleção de um medidor de vazão de gás é um projeto sistemático que exige consideração abrangente em múltiplas dimensões, incluindo posicionamento da demanda, características do meio, parâmetros técnicos, instalação e manutenção, adaptabilidade ambiental, custos de conformidade e capacidades do fabricante. Recomenda-se comunicar-se plenamente com o fabricante sobre os detalhes operacionais antes da seleção e, se necessário, convidar técnicos especializados para realizar uma inspeção no local, garantindo que o medidor de vazão escolhido atenda não apenas às necessidades atuais, mas também se adapte à expansão futura das condições operacionais, alcançando os objetivos duplos de medição precisa e operação econômica.