Entendre quins factors influeixen en l'exactitud del mesurador de flux

Medidor de flux el rendiment depèn de múltiples factors que influeixen en la precisió i la coherència de la mesura. Els elements clau com les propietats del fluid, les condicions d'instal·lació, els procediments de calibració, el tipus d'equipament i les variables ambientals es combinen per determinar l'exactitud del món real. Fins i tot petites desviacions en l'alineació de la canonada o la temperatura del fluid poden causar un error de mesura significatiu. La selecció adequada del sensor, els horaris de calibració consistents i la comprensió de l'envolupament operatiu de cada mètre són essencials. Els enginyers han de combinar els tipus de mesuradors de flux amb condicions específiques d'aplicació i verificar el rendiment sota els rangs esperats. L'entrenació regular, la neteja de les canonades i la correcta lògica del programa ajuden a preservar l'exactitud al llarg del temps. Si es gestiona amb cura, les instal·lacions de mesuradors de flux poden proporcionar mesures fiables dins de les tolerances especificades, donant suport al control del procés, la seguretat, la facturació i les necessitats de conformitat.

Característiques dels fluids i els seus efectes en la precisió

Com la viscositat i la composició dels fluids influeixen en les llectures

La viscositat afecta com els fluids interactuen amb els mecanismes de mesurador de flux, particularment en mesuradors mecànics o tipus de desplaçament positiu. La viscositat més alta alenta el desenvolupament del perfil de flux i pot causar resistència en les parts mòbils, el que porta a un subregistre en determinades aplicacions. El fluid amb sòlids suspenduts o bombolles de gas poden interferir amb els ultrasònics o els comptadors electromagnètics, afectant la detecció d'eco o l'amortiment magnètic. La composició químicacom la conductivitat o la corrosivitatdetermina també quins materials i tecnologies del fluxímetre s'adapten a l'aplicació. La instal·lació ha de tenir en compte la temperatura del fluid, la densitat i la càrrega de partícules per assegurar una mesura precisa. Es pot requerir una compensació de temperatura o un condicionament de líquid net per mantenir l'escala al llarg del temps. Entendre aquests factors de fluids ajuda als enginyers a triar mesuradors de flux menys sensibles a la viscositat o a les influències de partícules, aconseguint una major fiabilitat en condicions de camp.

Impacte del perfil de flux de fluids en la precisió de la mesura

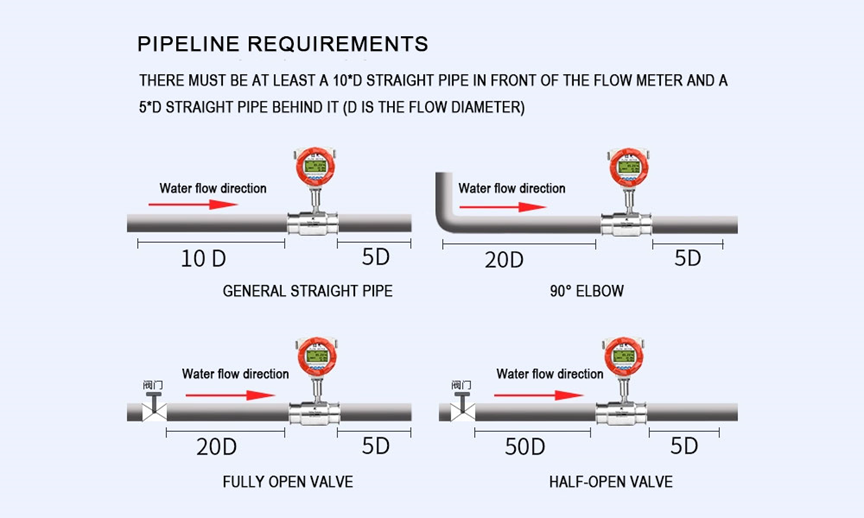

La mesura precisa del flux requereix un perfil de flux estable i completament desenvolupat que entra a la zona de detecció del comptador. Les perturbacions a l'arriu de els codons, les vàlvules o les bombes causen turbulències o remolins, degradant la precisió. Molts fabricants especifiquen longituds mínimes de recta abans i després del comptador per estabilitzar el flux. Les condicions turbulentes o el remolí perjudiquen els sensors basats en la pressió diferencial, el temps de trànsit ultrasònic o el vertiment de vortex alterant la freqüència de turbulència. Els perfils laminars difereixen en la signatura de la senyal i poden produir lectures desplaçades si el dispositiu assumeix un flux turbulent. Els operadors han de seguir les directrius d'instal·lació per garantir una tuberia suficient a amunt i a baix, evitant desplaçaments causats per gruix parcial o flux desequilibrat. L'atenció als components de condicionament de flux com ara endrinxadors o mantes de flux pot reduir l'error. Optimitzar les condicions d'entrada de flux millora significativament el rendiment i la repetibilitat del mesurador de flux.

Aspectes de la configuració d'instal·lació i canonades

Alineació de tubs, requisits de recta i posicionament

La correcta instal·lació del fluxímetre depèn d'una longitud adequada de canonades rectes que flanquen el fluxímetre. Per a molts tipus de mesuradors de flux, les longituds recomandades cap amunt de 10 a 15 diàmetres de canon i les longituds cap avall de 5 a 10 diàmetres són estàndard. Desviar-se de les directrius introdueix turbulències de flux o remolins que afecten la consistència de la resposta del sensor. La desaliniació dels sensors d'inserció o els angles de muntatge incorrectes en els mesuradors ultrasònics de pinça causen errors de cronometratge d'eco. Els canvis d'elevació o les canonades verticals poden atrapar butxaques d'aire al voltant dels sensors de flux, causant interrupcions de la senyal o canvis de pressió. Els enginyers han d'assegurar l'orientació i alineament adequats, penjar suportes per als cossos del comptador, i evitar la inserció en canonades parcialment plenes o línies inclinades. La instal·lació incorrecta augmenta la incertesa de la mesura i la freqüència de manteniment a causa de bloquejos o deriva.

Impacte de les vibracions, la pulsació de pressió i el soroll mecànic

Els mesuradors de flux muntats prop de bombes, compresors o maquinària vibratòria poden registrar falsos pulsos o fluctuacions d'eco. Els medidors de pressió diferencial o de vortex són sensibles a la pulsació de pressió, que pot introduir soroll en els senyals analògics. Els sensors de temps de trànsit ultrasònics poden interpretar malament les vibracions mecàniques com senyals de flux. El soroll mecànic pot degradar la relació senyal-soroll, reduint la resolució de la mesura. La mitigació inclou l'ús d'aïllators de vibració, penya-secs de muntatge i amortidors upstream per atenuar la pulsació. Els amortiguadors de pressió o les cambres estabilitzadores poden ser necessaris per mantenir una pressió constant. Les sortides del mesurador de flux han de ser encaminades a través de filtres o condicionadors de senyal per suavitzar el soroll. La prevenció de interferències mecàniques dóna suport directament a la precisió i fiabilitat dels fluxòmetres.

Pràctiques d'alibració i la seva importància

Establir línies de base d'equivocitat d'equipació

L'escalabrament és essencial per alinear les lectures d'un mesurador de flux amb el flux volumètric o de massa veritable. La calibració de línia de base que implica taxes de flux conegudes i estàndards de referència com els equips de calibració o els mètres mestres garanteix l'exactitud inicial. Aquestes calibracions s'han d'efectuar en múltiples punts de flux en diferents rangs operatius. Les condicions ambientals com la temperatura i la pressió durant l'escalada han de reflectir les condicions operatives de l'instal·lació. Les corbes de calibració s'emmagatzemen en el firmware o en les unitats de transmissió remotes del fluxímetre. Els controls de validació del lloc confirmen que l'escalada de la fàbrica continua vigent després de la instal·lació. Els cicles de recalibració regularsanuals o semifanuals segons l'aplicacióajuden a desviar les captures abans. La documentació de les dades d'escalada millora la traçabilitat i afavoreix el compliment. Sense protocols de calibració rigorosos, la precisió del mesurador de flux es degrada amb el temps, perjudicant potencialment el control del procés o la integritat de la facturació.

Comptabilitat de la deriva, l'usura i el recalibració de la programació

Els mesuradors de flux poden derivar a causa de l'envelliment del sensor, l'erosió o l'usura mecànica interna. Els comptadors de desplaçament positiu poden patir desgast de les dents de engranatge; els comptadors de turbines poden perdre precisió a mesura que les palas s'eroden; l'alineació del sensor ultrasònic pot canviar. Es recomana un calendari de deriva accelerada per a entorns durosalt contingut de sòlids, productes químics corrosius o cicles tèrmics. La verificació i recalibració periòdiques eviten desviacions a llarg termini dels llindars d'error acceptables. El diagnòstic basat en programari en mètres amb capacitat d'autocontrol ajuda a detectar anomalies abans que afecten la sortida. La integració amb SCADA o programació de manteniment pot automatizar alertes per a la recalibració. Els límits de deriva ben definits ajuden a determinar quan s'ha de fer servei o substituir els comptadors, mantenint la integritat de les dades. La gestió proactiva de l'escalada redueix el temps d'atur no planificat i garanteix la coherència de les mesures a llarg termini.

Tipus de mètre i adequació del disseny

Selecció de tipus de mesuradors de flux basats en les necessitats d'aplicació

L'elecció del tipus de fluxímetre correcte és fonamental per a la precisió de la mesura. Diferents tecnologies s'adapten a diferents condicions de fluids: els comptadors electromagnètics funcionen per a líquids conductors, mentre que els comptadors de flux de Coriolis destaquen en fluids densos i viscosos amb alta precisió. Els tipus de temps de trànsit ultrasònic s'adapten a corrents nets i no airejats i l'accessibilitat de pinça. Els mètres de vortex funcionen millor amb gasos nets i vapor. Els medidors de pressió diferencials o les plaques d'orifici s'adapten als fluxos de volum sensibles al cost, però requereixen un disseny de canonades cuidats. Els mesuradors de desplaçament positiu s'adapten a líquids de baix flux o viscosos. Cada tipus de mètre té especificacions inherents de precisió definides en condicions ideals. Seleccionar el tipus correcte per al fluid real, la temperatura i l'interval dinàmic garanteix que la mesura es mantingui dins de la tolerància prevista.

Entendre els límits de rang i les taxes de conversió

Cada mesurador de flux té un interval o relació de descens especificat que defineix el rang de flux baix a alt en el qual es manté la precisió. L'ús d'un comptador prop del seu límit inferior pot causar lectures sorolloses o inestabilitat zero; operar a altes taxes pot saturar el sensor o sobrecarregar els processadors de senyals. Per exemple, un mètre de Coriolis pot oferir un canvi de 100:1, mentre que un mètre de vortex només pot aconseguir 20:1. Els enginyers han de combinar el mètre amb l'abast de flux perquè les condicions operatives típics caiguin bé dins del domini de la major precisió. Els comptadors amb grans ratios de conversió redueixen la necessitat de múltiples dispositius en diferents etapes de flux. Entendre l'envelope de disseny d'un mesurador de flux ajuda a evitar errors sistemàtics de lectura inferior o superior a causa de funcionar fora de les especificacions.

Condicions ambientals i influència de la senyal

La temperatura, la pressió i l'ambient

La temperatura del fluid afecta la densitat i la viscositat, influeix en la velocitat de flux i les corbes de calibració. Alguns mètres mesuren el flux volumètric i requereixen compensació per calcular el flux de massa amb precisió. Les fluctuacions de pressió poden alterar la densitat, afectant les conversions de velocitat a volumètrica. La temperatura ambiental també pot influir en l'electrònica o els transductors de sensors. Els fluxmètres avançats inclouen sensors de temperatura i pressió per corregir automàticament la sortida bruta. Si no es prenen en compte les influències ambientals, pot ocasionar un error superior a l'12%. La estabilitat del senyal del mesurador de flux requereix tenir en compte els canvis de temperatura estacionals o diürnes. Calibració en condicions representatives garanteix la precisió del camp. Una compensació ambiental adequada afavoreix un rendiment fiable en diferents condicions de funcionament.

Efectes d'interferència electromagnètica i de flux

Els ambients industrials sovint generen interferències electromagnètiques (EMI) des de motors, accionaments o fonts de ràdio. Els mesuradors de flux amb transmissors electrònics requereixen un adequat blindage de cables i una instal·lació a terra per evitar la distorsió del senyal. Els mètres ultrasònics i electromagnètics poden ser sensibles als camps magnètics o a les ones de ràdio. El posicionament de cables de senyal lluny de les línies elèctriques i l'ús de conductes protegides evita aquesta interferència. La turbulència del flux de la barreja amunt o de les línies paral·leles pot afectar les lectures de flux. La calibració inclosa durant la instal·lació permet la detecció de ressonància o de la transcripció de senyals. Minimitzar les fonts d'interferència és essencial per a la precisió i integritat de la mesura del fluxímetre.

Pràctiques d'entrena que preserven l'exactitud

Lliniació, inspecció i atenció preventiva

Els mesuradors de flux que funcionen en fluids amb dipòsits, escàndols o partícules beneficien d'una neteja programada. Les plaques d'orifici han de ser comprovades per a l'erosió de la placa o el tapament; els impulsos de turbines necessiten inspecció per a l'usura; els sensors d'enclencament ultrasònic requereixen superfícies d'acoblament netes. El manteniment rutinari conserva la claredat del senyal i evita la pèrdua gradual de precisió. La inspecció visual dels components del comptador com ara tubs de vidre, medidors o marques d'alineació ajuda a detectar els errors en un moment precoç. Els plans de manteniment preventiu han d'alimentar-se amb els horaris de temps d'operació del procés. Els ports d'accés ràpid o els bypasses poden permetre la neteja de sensors sense interrupció del procés. Les rutines de neteja i inspecció completes prolonga la vida útil del mesurador de flux i conserva la precisió al llarg del temps.

Gestió de peces de recanvis i alineament dels components

Mantenir un inventari de peces de reemplaçament, com ara floats, plaques d'orifici, segells o sensors, garanteix una reparació ràpida. L'ús de components originals evita desalinhaments o canvis d'escala al reemplaçament. Els tècnics han de seguir els procediments d'alineació del fabricant quan substitueixen peces per evitar introduir errors. Els procediments de manteniment documentats i la formació del personal sobre el bon muntatge són essencials. La tolerància dels components ha de coincidir amb la geometria original calibrada. El correcte reassemblatge dóna suport a un rendiment repetible després de l'ús. La gestió de peces de recanvi redueix el temps d'atur i evita la degradació de la precisió a llarg termini. Manuals i formació detallats mantenen la integritat de la calibració en els intervals de servei.

Reaccions d'integració i calibració del sistema

Utilitzar la retroalimentació del sistema de control per al seguiment de l'exactitud

La sortida del mesurador de flux integrada en sistemes SCADA, PLC o DCS permet la validació contínua de les lectures de flux en relació amb els patrons operatius esperats. L'anàlisi de tendències ajuda a detectar anomalies com la deriva o el bloqueig. Les comparacions automàtiques entre múltiples punts de flux poden identificar fugas o errors d'calibració. Els sistemes de control poden emetre alertes o iniciar la calibració si les lectures desvien dels models predictius. Els circuits de retroalimentació donen suport a la millora contínua. La programació d'escalabilitat basada en dades augmenta la coherència de les mesures a tota la planta. La integració de senyals de fluxòmetres en controls de nivell superior minimitza l'error humà i millora l'eficiència del procés.

Aproveix les dades històriques per a calibrar i optimitzar

Mantenir registres de les lectures del fluxímetre al llarg del temps proporciona una visió de les desviacions a llarg termini o patrons de deriva. Les dades històriques ajuden a determinar quan és necessària la recalibració o la substitució del sensor. L'anàlisi post-event revela si les anomalies de mesura estan correlacionades amb canvis en el procés o l'usura de l'equip. Les dades guiden l'optimització de la col·locació o selecció del mesurador de flux. L'ús de dades dóna suport al manteniment predictiu, reduint els cicles d'ajust innecessaris. També dóna suport a iniciatives de millora contínua dels processos. L'ús de perfils de flux històrics com a punts de referència de referència millora la fiabilitat general del sistema i la precisió de la mesura del flux.

FAQ

Quins factors afecten més significativament la precisió del mesurador de flux

Propietats del fluid perfil d'alineació de la instal·lació tipus de calibratge del mesurador condicions ambientals i pràctiques de manteniment influeixen significativament en la precisió de la mesura del mesurador de flux.

Amb quina freqüència s'han de recalibrar els mesuradors de flux per a les lectures exactes

La freqüència de recalibració depèn de les directrius del fabricant, les característiques del fluid, la criticitat operativa i la deriva observada. Normalment, es recomana calibrar cada sis a dotze mesos, llevat que el diagnòstic indiqui una intervenció anterior.

Pot canviar la temperatura o la pressió degradar la precisió del mesurador de flux

Sí, la temperatura i la pressió afecten la densitat del fluid, la viscositat i l'electrònica del sensor Els fluxmètres moderns inclouen compensació integrada, però un calibratge adequat i un monitoratge ambiental garanteixen la precisió mantenida.

Com els errors d'instal·lació poden comprometer el rendiment del fluxímetre

La vibració de la mal alineació de les canonades de recta incorrecta EMI La instal·lació incorrecta de les canonades de recta vibració EMI La instal·lació incorrecta de les canonades de recta vibració EMI La instal·lació incorrecta de les canonades de recta vibració EMI La instal·

El contingut

- Entendre quins factors influeixen en l'exactitud del mesurador de flux

- Característiques dels fluids i els seus efectes en la precisió

- Aspectes de la configuració d'instal·lació i canonades

- Pràctiques d'alibració i la seva importància

- Tipus de mètre i adequació del disseny

- Condicions ambientals i influència de la senyal

- Pràctiques d'entrena que preserven l'exactitud

- Reaccions d'integració i calibració del sistema

-

FAQ

- Quins factors afecten més significativament la precisió del mesurador de flux

- Amb quina freqüència s'han de recalibrar els mesuradors de flux per a les lectures exactes

- Pot canviar la temperatura o la pressió degradar la precisió del mesurador de flux

- Com els errors d'instal·lació poden comprometer el rendiment del fluxímetre