Zrozumienie czynników wpływających na dokładność przepływoomierza

Przepływomierz wydajność zależy od wielu czynników wpływających na dokładność i spójność pomiarów. Kluczowe elementy, takie jak właściwości płynu, warunki instalacji, procedury kalibracyjne, rodzaj sprzętu i zmienne środowiskowe łączą się w celu określenia dokładności w rzeczywistości. Nawet niewielkie odchylenia w ustawieniu rur lub temperaturze płynu mogą powodować znaczący błąd pomiarowy. Należy odpowiednio wybrać czujnik, ustalone harmonogramy kalibracji oraz zrozumieć zakres działania każdego licznika. Inżynierowie muszą dopasować rodzaje przepływometrów do określonych warunków zastosowania i weryfikować ich działanie w oczekiwanych zakresie. Regularna konserwacja, czyste rury i odpowiednia logika programu pomagają zachować dokładność. Jeśli urządzenia z pomiarami przepływu są starannie zarządzane, mogą dostarczać niezawodne pomiary w określonych tolerancjach, wspierając potrzeby kontroli procesu, bezpieczeństwa, rozliczania i zgodności.

Charakterystyka płynu i jego wpływ na dokładność

Jak lepkość i skład płynu wpływają na odczyty

Wiszkość wpływa na sposób interakcji płynów z mechanizmami przepływowymi, szczególnie w pomiarach mechanicznych lub typach pozytywnego przemieszczenia. Wyższa lepkość spowalnia rozwój profilu przepływu i może powodować opory na ruchomych częściach, co prowadzi do niedostatecznej rejestracji w niektórych zastosowaniach. Płyn zawierający zawieszone ciała stałe lub bańki gazowe może zakłócać działanie ultradźwiękowych lub elektromagnetycznych liczników, wpływając na wykrywanie ech lub tłumienie magnetyczne. Skład chemiczny, taki jak przewodność lub korozja, również decyduje, które materiały i technologie przepływoomierzy są odpowiednie do zastosowania. W celu zapewnienia dokładnego pomiaru instalacja musi uwzględniać temperaturę płynu, gęstość i obciążenie cząstkami. Kompensacja temperatury lub czyste warunki płynne mogą być wymagane w celu utrzymania kalibracji w czasie. Zrozumienie tych czynników płynności pomaga inżynierom wybrać przepływometery mniej wrażliwe na lepkość lub cząstki, osiągając większą niezawodność w warunkach terenowych.

Wpływ profilu przepływu płynu na precyzję pomiaru

Dokładne pomiary przepływu wymagają stabilnego, w pełni rozwiniętego profilu przepływu wchodzącego do strefy czuwania licznika. Zakłócenia z górnej strony rzeki z łokci, zaworów lub pomp powodują turbulencje lub wiry, co obniża dokładność. Wiele producentów określa minimalne długości biegu przed i po przyrządzie, aby ustabilizować przepływ. Warunki turbulencji lub wiry osłabiają czujniki w oparciu o ciśnienie różniczkowe, czas tranzytu ultradźwięków lub rozlewanie wirów poprzez zmianę częstotliwości turbulencji. Profile laminowe różnią się sygnałem sygnału i mogą wykazywać odczyty przesunięte, jeśli urządzenie zakłada przepływ turbulencji. Operatorzy powinni przestrzegać wytycznych instalacyjnych w celu zapewnienia wystarczającej ilości rur przed i po przewozie, unikając przesunięć spowodowanych częściową grubością lub nierównoważonym przepływem. Uwaga na elementy klimatyzujące przepływ, takie jak wyrównywacze lub koce przepływowe, może zmniejszyć błędy. Optymalizacja warunków wejścia przepływu znacznie poprawia wydajność i powtarzalność przepływometrów.

Kwestie dotyczące konfiguracji instalacji i rur

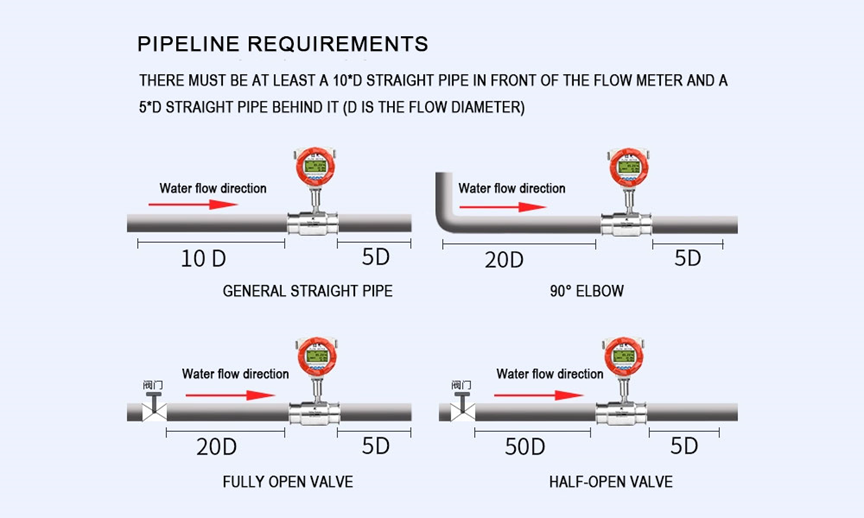

Ustawienie rur, wymagania dotyczące biegu wprost i położenie

Właściwe zainstalowanie przepływometrów zależy od odpowiedniej długości prostej rury obok przepływometrów. W przypadku wielu typów przepływometrów standardowe są zalecane długości przed rzeką o średnicy rury od 10 do 15 i długości w dół rzeki od 5 do 10 średnic. Odchylenie się od wytycznych powoduje turbulencje przepływu lub wir, który wpływa na spójność odpowiedzi czujnika. Niewłaściwe ustawienie czujników wstawiania lub nieprawidłowe kąty montażu na ultrasłowianych licznikach z zaciskiem powoduje błędy w synchronizacji ech. Zmiany wysokości lub pionowe rury mogą uwięzić kieszeni powietrza wokół czujników przepływu, powodując zakłócenia sygnału lub przesunięcie ciśnienia. Inżynierowie muszą zapewnić właściwą orientację i wyrównanie, zawiesić podkładki do ciał liczników i unikać wprowadzania do częściowo pełnych rur lub linii nachylonych. Nieprawidłowa instalacja zwiększa niepewność pomiaru i częstotliwość konserwacji z powodu zablokowań lub dryfu.

Wpływ drgań, pulsacji ciśnienia i hałasu mechanicznego

Przepływometery umieszczone w pobliżu pomp, sprężarek lub wibrujących maszyn mogą rejestrować fałszywe impulsy lub wahania ech. Mierniki ciśnienia różniczkowego lub wirówkowego są wrażliwe na pulsacje ciśnienia, które mogą wprowadzać hałas do sygnałów analogowych. Ultrasonowe czujniki czasu tranzytu mogą błędnie interpretować wibracje mechaniczne jako sygnały przepływu. Hałas mechaniczny może pogorszyć współczynnik sygnału do hałasu, zmniejszając rozdzielczość pomiaru. Zmniejszanie skutków obejmuje stosowanie izolatorów drgań, wieszaków montażowych i buforów w górnej części rzeki w celu tłumienia pulsacji. W celu utrzymania stałego ciśnienia gazu mogą być potrzebne tłumiące pulsacji ciśnienia lub komory stabilizujące. Wydatki przepływometrów należy przesyłać przez filtry lub klimatyzatory sygnału w celu wygładzania hałasu. Zapobieganie zakłóceniom mechanicznym bezpośrednio wspiera stałą dokładność przepływometrów i niezawodność danych.

Praktyki kalibracyjne i ich znaczenie

Ustanowienie dokładnych linii bazowych kalibracji

Kalibracja jest niezbędna do dostosowania odczytu przepływometra do prawdziwego przepływu objętościowego lub masowego. Kalibracja linii bazowej z wykorzystaniem znanych przepływów i standardów odniesienia, takich jak urządzenia kalibracyjne lub mierniki główne, zapewnia początkową dokładność. Kalibracje te powinny być wykonywane w wielu punktach przepływu w różnych zakresach eksploatacji. Warunki środowiskowe, takie jak temperatura i ciśnienie podczas kalibracji, powinny odzwierciedlać warunki pracy instalacji. Krzywy kalibracyjne są przechowywane w oprogramowaniu stacjonarnym przepływometra lub w urządzeniach zdalnego nadajnika. Kontrole weryfikacji w miejscu instalacji potwierdzają, że kalibracja fabryczna pozostaje ważna po instalacji. Regularne cykle ponownej kalibracjiroczne lub półroczne w zależności od zastosowaniapomagają wcześniejszemu odchyleniu połowów. Dokumentowanie danych kalibracyjnych poprawia identyfikowalność i wspiera zgodność. Bez rygorystycznych protokołów kalibracyjnych dokładność przepływometrów pogarsza się z czasem, co może zaszkodzić kontroli procesu lub integralności rozliczeniowej.

Wskazanie czasu przepływu, zużycia i ponownej kalibracji

Przepływometery mogą dryfować z powodu starzenia się czujników, erozji lub zużycia mechanicznego wewnętrznego. Mierzycze pozytywnego przemieszczenia mogą cierpieć z powodu zużycia zębów biegów; mierzycze turbiny mogą tracić dokładność wraz z erozją ostrzy; ustawienie czujnika ultradźwiękowego może się przesunąć. Zaleca się przyspieszony harmonogram dryfu w trudnych warunkach środowiskowych wysoki poziom substancji stałych, substancji chwilowo żrących lub cyklu termicznego. Okresowe weryfikacje i ponowne kalibracje zapobiegają długotrwałemu odchyleniu się od dopuszczalnych progów błędu. Diagnostyka oprogramowana w licznikach z możliwością samokontroli pomaga wykryć anomalie, zanim wpłyną na wynik. Integracja z systemem SCADA lub harmonogramem konserwacji może zautomatyzować alarmy do ponownej kalibracji. Dobrze określone progi przepływu pomagają określić, kiedy należy wykonywać serwisowanie lub wymianę liczników, zachowując integralność danych. Proaktywne zarządzanie kalibracją zmniejsza nieplanowane przestoje i zapewnia długoterminową spójność pomiarów.

Rodzaj licznika i jego odpowiedniość projektowa

Wybór typów przepływometrów w oparciu o potrzeby aplikacji

Wybór odpowiedniego typu przepływoomierza ma kluczowe znaczenie dla dokładności pomiaru. Różne technologie odpowiadają różnym warunkom płynów: mierniki elektromagnetyczne działają dla przewodzących płynów, podczas gdy mierniki przepływu Coriolis doskonale sprawdzają się w gęstych, lepkich płynach z wysoką precyzją. Typy ultradźwiękowych czasów tranzytu są odpowiednie dla czystych, nieprzewietrzonych strumieni i dostępności z zaciskiem. Wrotyca najlepiej sprawdza się na czystych gazach i parze. Mierniki ciśnienia różniczkowego lub płyty otworów są odpowiednie dla kosztów przepływów masowych, ale wymagają starannego projektowania rur. Zmienniki pozytywnego przemieszczenia nadają się do płynów o niskim przepływie lub lepkich. Każdy typ licznika ma specyfikacje dokładności zdefiniowane w idealnych warunkach. Wybór właściwego typu dla rzeczywistego płynu, temperatury i zakresu dynamicznego zapewnia, że pomiar pozostaje w zakresie zamierzonej tolerancji.

Rozumienie granic zakresu i współczynników obrócenia

Każdy przepływozmiar ma określony przedział lub współczynnik obrotów, określający zakres przepływu od niskiego do wysokiego, w którym utrzymuje się dokładność. Używanie licznika w pobliżu jego dolnej granicy może powodować hałaśliwe odczyty lub zerową niestabilność; działanie z wysokimi prędkościami może nasycić czujnik lub przeciążć procesory sygnału. Na przykład, miernik Coriolis może oferować odwrót 100:1, podczas gdy miernik wiru może osiągnąć tylko 20:1. Inżynierowie muszą dopasować pomiar do zakresu przepływu, tak aby typowe warunki pracy były w zakresie najwyższej dokładności. Liczby o szerokim współczynniku obrotów zmniejszają potrzebę używania wielu urządzeń w różnych etapach przepływu. Zrozumienie konstrukcji przepływometerów pomaga uniknąć systematycznych błędów w odczycie lub nadmiarze błędów z powodu działania poza specyfikacją.

Warunki środowiskowe i wpływ sygnału

Temperatura, ciśnienie i wpływy otoczenia

Temperatura płynu wpływa na gęstość i lepkość, wpływając na prędkość przepływu i krzywe kalibracyjne. Niektóre mierniki mierzą przepływ objętościowy i wymagają kompensacji, aby dokładnie obliczyć przepływ masy. Włamania ciśnienia mogą zmieniać gęstość, wpływając na przekształcanie prędkości w objętość. Temperatura otoczenia może również wpływać na elektronikę lub przetworniki czujników. Zaawansowane przepływometery zawierają czujniki temperatury i ciśnienia, które automatycznie korygują wyjście surowego. Brak uwzględnienia wpływów otoczenia może powodować błąd większy niż 12%. Stabilność sygnału przepływometeru wymaga uwzględnienia sezonowych lub dziennych zmian temperatury. Kalibracja w reprezentatywnych warunkach zapewnia dokładność pola. Właściwa kompensacja środowiskowa zapewnia niezawodną wydajność w różnych warunkach eksploatacyjnych.

Efekty zakłóceń elektromagnetycznych i przepływu

Środowiska przemysłowe często generują zakłócenia elektromagnetyczne (EMI) z silników, napędów lub źródeł radiowych. Przepływometrzy z nadajnikami elektronicznymi wymagają odpowiedniej osłony kabli i uziemienia, aby uniknąć zniekształcenia sygnału. Ultradźwiękowe i elektromagnetyczne mierniki mogą być wrażliwe na rozchodzące się pola magnetyczne lub fale radiowe. Takie zakłócenia zapobiegają umieszczenie kabli sygnałowych z dala od linii elektrycznych i użycie osłoniętych przewodów. Turbulencje przepływu z mieszania w górnym rzędzie lub linii równoległych mogą mieć wpływ na odczyty przepływu. Kalibracja zawarta podczas instalacji pozwala na wykrycie rezonansu lub przesłuchania krzyżowego sygnału. Minimalizowanie źródeł zakłóceń jest niezbędne dla stałej dokładności przepływometrów i integralności pomiarów.

Praktyki konserwacyjne, które zapewniają dokładność

Regularne czyszczenie, inspekcja i profilaktyka

Przepływometrzy pracujący w płynów z osadami, skalami lub cząstkami korzystają z regularnego czyszczenia. Należy sprawdzić, czy płyty otworu nie są erozje lub zatknięte; obrotowce turbin wymagają kontroli zużycia; czujniki ultradźwiękowe wymagają czystej powierzchni sprzężenia. Wykonywanie rutynowej konserwacji zapewnia jasność sygnału i zapobiega stopniowej utratze dokładności. Wizualna kontrola elementów licznika, takich jak rurki szklane, mierniki lub znaki wyrównania, pomaga wykryć awarię na wczesnym etapie. Plany konserwacji zapobiegawczej powinny być zgodne z harmonogramem czasu pracy procesów. Porty szybkiego dostępu lub obwodniki mogą umożliwić czyszczenie czujników bez przerwy w procesie. Kompleksowe procedury czyszczenia i kontroli wydłużają żywotność przepływometrów i zachowują ich dokładność w czasie.

Zarządzanie częściami zamiennymi i wyrównanie komponentów

W celu zapewnienia szybkiej naprawy należy prowadzić zapasy części zamiennych, takich jak pływacze, płyty otworów, uszczelki lub czujniki. Wykorzystanie oryginalnych elementów zapobiega niewłaściwemu ustawieniu lub zmianie kalibracji po wymianie. W celu uniknięcia wprowadzania błędów, technicy powinni stosować procedury zgodne z wymogami producenta podczas wymiany części. Konieczne są udokumentowane procedury konserwacji i szkolenia personelu w zakresie prawidłowego montażu. Tolerancja części musi odpowiadać oryginalnej geometrii kalibrowanej. Właściwe ponowne złożenie zapewnia powtarzalną wydajność po obsłudze. Zarządzanie częściami zamiennymi zmniejsza czas przestojów i zapobiega długotrwałemu pogorszeniu dokładności. Szczegółowe instrukcje i szkolenia zapewniają integralność kalibracji w każdym okresie eksploatacji.

Informacje zwrotne dotyczące integracji systemu i kalibracji

Wykorzystanie informacji zwrotnych z systemu sterowania do monitorowania dokładności

Wyjście przepływometrów zintegrowane z systemami SCADA, PLC lub DCS umożliwia ciągłe sprawdzanie wartości odczytu przepływu w stosunku do oczekiwanych wzorców operacyjnych. Analiza trendów pomaga wykryć anomalie, takie jak dryfowanie lub zablokowanie. Automatyczne porównania między wieloma punktami przepływu mogą wykryć wycieki lub błędy w kalibracji. Systemy sterowania mogą wydawać ostrzeżenia lub inicjować kalibrację, jeśli odczyty odbiegają od modeli predykcyjnych. Łączniki zwrotne wspierają ciągłe doskonalenie. W celu zapewnienia spójności pomiarów w całej instalacji należy stosować harmonogram kalibracji oparty na danych. Integracja sygnałów przepływometrów z kontrolą na wyższym poziomie minimalizuje błędy ludzkie i zwiększa wydajność procesu.

Wykorzystanie danych historycznych do kalibracji i optymalizacji

Prowadzenie dzienników odczytów przepływometrów w czasie pozwala na zrozumienie długoterminowych odchyleń lub wzorców dryfu. Dane historyczne pomagają określić, kiedy konieczna jest ponowna kalibracja lub wymiana czujnika. Analiza po zdarzeniu pokazuje, czy anomalie pomiarowe są związane ze zmianami procesu lub zużyciem urządzeń. Wgląd w optymalizację umieszczenia lub wyboru przepływometrów. Wykorzystanie danych wspiera konserwację predykcyjną, zmniejszając niepotrzebne cykle kalibracji. Wspiera również inicjatywy w zakresie ciągłego doskonalenia procesów. Wykorzystanie historycznych profili przepływu jako punktów odniesienia zwiększa ogólną niezawodność systemu i dokładność pomiarów przepływu.

Często zadawane pytania

Jakie czynniki mają największy wpływ na dokładność przepływometra

Właściwości płynu profil przepływu ustawienie instalacji, kalibracja typu miernika, jakość warunków środowiskowych i praktyk konserwacyjnych mają znaczący wpływ na dokładność pomiarów miernika przepływu.

Jak często należy ponownie kalibrować przepływometry w celu uzyskania dokładnych odczytów

Częstotliwość ponownej kalibracji zależy od wytycznych producenta, charakterystyki płynu, krytyczności operacyjnej i obserwowanego dryfu. Zazwyczaj zaleca się kalibrację co 6-12 miesięcy, chyba że diagnostyka wskazuje na wcześniejszą interwencję.

Czy zmiana temperatury lub ciśnienia może pogorszyć dokładność przepływoomierza

Tak, temperatura i ciśnienie wpływają na gęstość płynu, lepkość i elektronikę czujników Nowoczesne przepływomierze zawierają wbudowaną kompensację, ale odpowiednia kalibracja i monitorowanie środowiska zapewniają utrzymanie dokładności.

Jak błędy instalacyjne mogą zagrozić wydajności przepływometra

Nieprawidłowe ustawienie rurociągów w prostym kierunku drgań EMI, złe montaż lub zablokowane drogi przepływu wprowadzają turbulentne lub hałaśliwe sygnały prowadzące do niedokładności.

Spis treści

- Zrozumienie czynników wpływających na dokładność przepływoomierza

- Charakterystyka płynu i jego wpływ na dokładność

- Kwestie dotyczące konfiguracji instalacji i rur

- Praktyki kalibracyjne i ich znaczenie

- Rodzaj licznika i jego odpowiedniość projektowa

- Warunki środowiskowe i wpływ sygnału

- Praktyki konserwacyjne, które zapewniają dokładność

- Informacje zwrotne dotyczące integracji systemu i kalibracji

- Często zadawane pytania