Compreender quais fatores influenciam a precisão do medidor de fluxo

Medidor de Fluxo o desempenho depende de múltiplos fatores que influenciam a precisão e a consistência da medição. Elementos-chave como propriedades do fluido, condições de instalação, procedimentos de calibração, tipo de equipamento e variáveis ambientais se combinam para determinar a precisão do mundo real. Mesmo pequenos desvios no alinhamento do tubo ou na temperatura do fluido podem causar erros significativos de medição. A seleção adequada de sensores, os cronogramas de calibração consistentes e a compreensão do envelope operacional de cada medidor são essenciais. Os engenheiros devem combinar os tipos de medidores de caudal com condições específicas de aplicação e verificar o desempenho sob os intervalos esperados. Manutenção regular, tubulação limpa e lógica correta do programa ajudam a preservar a precisão ao longo do tempo. Se cuidadosamente geridas, as instalações de medidores de vazão podem fornecer medições confiáveis dentro das tolerâncias especificadas, apoiando o controle de processos, segurança, faturamento e necessidades de conformidade.

Características dos fluidos e seus efeitos na precisão

Como a viscosidade e composição dos fluidos influenciam as leituras

A viscosidade afeta a forma como os fluidos interagem com os mecanismos do medidor de vazão, particularmente em medidores mecânicos ou tipos de deslocamento positivo. A viscosidade mais elevada retarda o desenvolvimento do perfil de fluxo e pode causar atrito nas peças móveis, levando a um registro insuficiente em certas aplicações. Fluido com sólidos em suspensão ou bolhas de gás podem interferir com os medidores ultrassônicos ou eletromagnéticos, afetando a detecção de eco ou amortecimento magnético. A composição química, como a condutividade ou a corrosão, também determina quais materiais e tecnologias de medidores de caudal se adequam à aplicação. A instalação deve considerar a temperatura do fluido, a densidade e a carga de partículas para garantir uma medição precisa. Pode ser necessário uma compensação de temperatura ou um condicionamento de fluido limpo para manter a calibração ao longo do tempo. Compreender esses fatores de fluido ajuda os engenheiros a escolher medidores de fluxo menos sensíveis à viscosidade ou às influências de partículas, alcançando maior confiabilidade em condições de campo.

Impacto do perfil de fluxo de fluido na precisão de medição

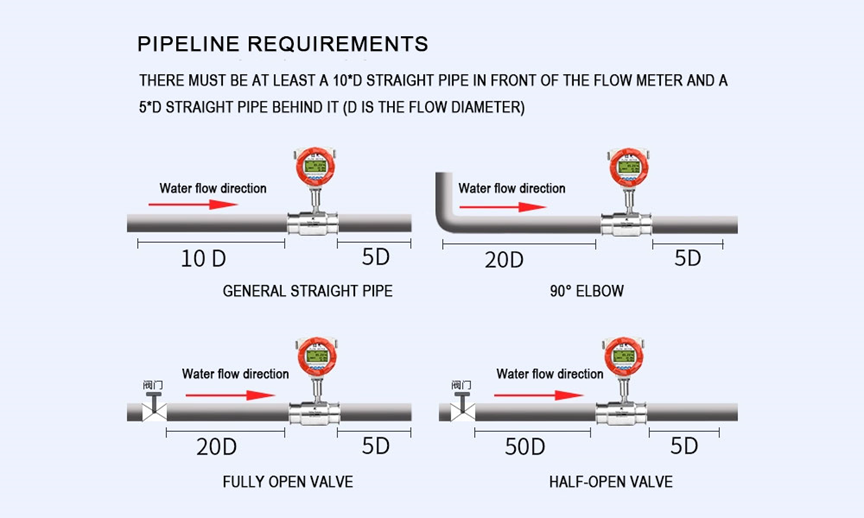

A medição precisa do caudal requer um perfil de caudal estável e totalmente desenvolvido que entra na zona de detecção do medidor. As perturbações a montante dos cotovelos, válvulas ou bombas causam turbulência ou redemoinho, degradando a precisão. Muitos fabricantes especificam comprimentos mínimos de corrida reta antes e depois do medidor para estabilizar o fluxo. Condições turbulentas ou redemoinhos prejudicam os sensores com base na pressão diferencial, no tempo de trânsito ultrasônico ou no vazamento de vórtices alterando a frequência de turbulência. Os perfis laminares diferem na assinatura do sinal e podem produzir leituras deslocadas se o dispositivo assumir fluxo turbulento. Os operadores devem seguir as orientações de instalação para garantir uma tubulação suficiente a montante e a jusante, evitando desvios causados por espessura parcial ou fluxo desequilibrado. A atenção aos componentes de condicionamento de fluxo, como alisadores ou cobertores de fluxo, pode reduzir o erro. A otimização das condições de entrada de fluxo melhora significativamente o desempenho e a repetibilidade do medidor de fluxo.

Questões relativas à configuração da instalação e da tubulação

Alinhamento do tubo, requisitos de direção e posicionamento

A instalação adequada do medidor de caudal depende de um comprimento adequado de tubulações retas que flanqueiam o medidor. Para muitos tipos de medidores de caudal, comprimentos recomendados a montante de 10 a 15 diâmetros de tubos e comprimentos a jusante de 5 a 10 diâmetros são padrões. O desvio das orientações introduz turbulências de fluxo ou redemoinhos que afetam a consistência da resposta do sensor. O desalinhamento dos sensores de inserção ou ângulos de montagem incorretos nos medidores de ultra-som de pinçação causam erros de cronometragem de eco. As alterações de elevação ou tubulações verticais podem prender bolsas de ar em torno dos sensores de fluxo, causando interrupção do sinal ou mudança de pressão. Os engenheiros devem assegurar a orientação e alinhamento adequados, pendurar suportes para corpos de medidores e evitar a inserção em tubos parcialmente cheios ou linhas inclinadas. A instalação incorreta aumenta a incerteza de medição e a frequência de manutenção devido a bloqueios ou deriva.

Impacto das vibrações, pulsações de pressão e ruído mecânico

Os medidores de vazão instalados perto de bombas, compressores ou máquinas vibrantes podem registrar falsos pulsos ou flutuações de eco. Os medidores de pressão diferencial ou de vórtice são sensíveis à pulsação de pressão, que pode introduzir ruído em sinais analógicos. Os sensores de tempo de trânsito por ultra-som podem interpretar erroneamente as vibrações mecânicas como sinais de fluxo. O ruído mecânico pode degradar a relação sinal-ruído, reduzindo a resolução de medição. A mitigação inclui o uso de isoladores de vibração, cabos de montagem e tampões a montante para amortecer a pulsação. Podem ser necessários amortecedores de pulsação de pressão ou câmaras de estabilização para manter a pressão constante do medidor. As saídas dos medidores de caudal devem ser encaminhadas através de filtros ou condicionadores de sinal para suavizar o ruído. A prevenção de interferências mecânicas apoia diretamente a precisão constante do medidor de caudal e a confiabilidade dos dados.

Práticas de calibração e sua importância

Estabelecimento de linhas de base de calibração precisas

A calibração é essencial para alinhar a leitura de um medidor de caudal com o verdadeiro caudal volumétrico ou de massa. A calibração de linha de base que envolve taxas de fluxo conhecidas e padrões de referência como plataformas de calibração ou medidores-mestre garante a precisão inicial. Estas calibrações devem ser realizadas em vários pontos de caudal em todas as faixas de funcionamento. As condições ambientais, como a temperatura e a pressão durante a calibração, devem reflectir as condições de funcionamento da instalação. As curvas de calibração são armazenadas no firmware do medidor de caudal ou nas unidades de transmissão remotas. Os controlos de validação no local confirmam que a calibração de fábrica continua válida após a instalação. Os ciclos de recalibração regularesanual ou semanal, consoante a aplicaçãoajudan a desviar as capturas mais cedo. A documentação dos dados de calibração melhora a rastreabilidade e facilita a conformidade. Sem protocolos de calibração rigorosos, a precisão do medidor de fluxo se degrada ao longo do tempo, prejudicando potencialmente o controle do processo ou a integridade da faturação.

Contabilidade para a programação de deriva, desgaste e recalibração

Os medidores de fluxo podem afastar-se devido ao envelhecimento do sensor, erosão ou desgaste mecânico interno. Os medidores de deslocamento positivo podem sofrer desgaste dos dentes das engrenagens; os medidores de turbina podem perder precisão à medida que as lâminas se corroem; o alinhamento do sensor ultrasônico pode mudar. Recomenda-se um calendário de deriva acelerado para ambientes adversos alto teor de sólidos, produtos químicos corrosivos ou ciclos térmicos. A verificação e recalibração periódicas evitam desvios a longo prazo dos limiares de erro aceitáveis. O diagnóstico por software em medidores com capacidade de auto-verificação ajuda a detectar anomalias antes que afetem a saída. A integração com o SCADA ou o agendamento de manutenção pode automatizar alertas para recalibração. Um limite de deriva bem definido ajuda a determinar quando os contadores devem ser reparados ou substituídos, mantendo a integridade dos dados. A gestão proativa da calibração reduz os tempos de inatividade não planeados e garante a consistência das medições a longo prazo.

Tipo de medidor e adequação do projecto

Seleção de tipos de medidores de vazão com base nas necessidades da aplicação

A escolha do tipo de medidor de vazão certo é fundamental para a precisão da medição. Diferentes tecnologias se adaptam a diferentes condições de fluidos: os medidores eletromagnéticos funcionam para líquidos condutores, enquanto os medidores de fluxo de Coriolis se destacam em fluidos densos e viscosos com alta precisão. Os tipos de tempo de trânsito por ultra-som se adequam a fluxos limpos e não aerados e à acessibilidade por pinça. Os medidores de vórtice funcionam melhor em gases limpos e vapor. Os medidores de pressão diferencial ou as placas de orifício são adequados para fluxos de grãos sensíveis aos custos, mas exigem um design cuidadoso de tubulações. Os medidores de deslocamento positivo são adequados para fluxos baixos ou líquidos viscosos. Cada tipo de medidor tem especificações de precisão inerentes definidas em condições ideais. A selecção do tipo correto para o fluido real, temperatura e faixa dinâmica garante que a medição permanece dentro da tolerância pretendida.

Compreender os limites de alcance e as taxas de desvio

Cada medidor de caudal tem um intervalo especificado ou uma relação de desvio definindo a faixa de fluxo baixo a alto na qual a precisão é mantida. Usar um medidor perto de seu limite inferior pode causar leituras ruidosas ou instabilidade zero; operar em altas taxas pode saturar o sensor ou sobrecarregar os processadores de sinal. Por exemplo, um medidor de Coriolis pode oferecer uma redução de 100:1, enquanto um medidor de vórtice pode alcançar apenas 20:1. Os engenheiros precisam combinar o medidor com a faixa de fluxo para que as condições de funcionamento típicas estejam bem dentro do domínio da maior precisão. Os contadores com grandes taxas de desvio reduzem a necessidade de vários dispositivos em diferentes estágios de fluxo. Compreender o envelope de projeto de um medidor de vazão ajuda a evitar erros sistemáticos de leitura abaixo ou acima devido ao funcionamento fora da especificação.

Condições ambientais e influência do sinal

Temperatura, pressão e influências ambientais

A temperatura do fluido afeta a densidade e a viscosidade, influenciando a velocidade de fluxo e as curvas de calibração. Alguns medidores medem o fluxo volumétrico e exigem compensação para calcular o fluxo de massa com precisão. As flutuações de pressão podem alterar a densidade, afetando as conversões de velocidade para volumétrica. A temperatura ambiental também pode influenciar a eletrônica ou os transdutores de sensores. Os medidores de caudal avançados incluem sensores de temperatura e pressão para corrigir automaticamente a saída bruta. A não consideração das influências ambientais pode causar um erro superior a 12%. A estabilidade do sinal do medidor de caudal exige a consideração das alterações sazonais ou diurnas da temperatura. A calibração em condições representativas garante a precisão do campo. A compensação ambiental adequada permite um desempenho fiável em condições operacionais variadas.

Efeitos de interferência eletromagnética e de fluxo

Os ambientes industriais geralmente geram interferências eletromagnéticas (EMI) de motores, drives ou fontes de rádio. Os medidores de caudal com transmissores eletrónicos exigem uma adequada blindagem dos cabos e uma instalação em terra para evitar distorções do sinal. Os medidores de ultrassom e eletromagnéticos podem ser sensíveis a campos magnéticos ou ondas de rádio errantes. Colocar os cabos de sinal longe das linhas elétricas e usar um conduto blindado evita tal interferência. A turbulência do fluxo resultante da mistura a montante ou de linhas paralelas pode afectar as leituras do fluxo. A calibração incluída durante a instalação permite a detecção de ressonância ou transmissão de sinal. Minimizar as fontes de interferência é essencial para a precisão constante do medidor de caudal e a integridade da medição.

Manutenção que preserva a precisão

Limpeza, inspeção e cuidados preventivos regulares

Os medidores de fluxo que operam em fluidos com depósitos, escamas ou partículas beneficiam de limpeza programada. As placas de abertura devem ser verificadas para detectar erosão ou entupimento das placas; os impulsionadores de turbina precisam de inspecção para verificar o desgaste; os sensores de fixação por ultra-som exigem superfícies de acoplamento limpas. A manutenção de rotina preserva a clareza do sinal e evita a perda gradual de precisão. A inspeção visual dos componentes do medidor, como tubos de vidro, medidores ou marcas de alinhamento, ajuda a detectar precocemente falhas. Os planos de manutenção preventiva devem estar alinhados com os calendários de funcionamento dos processos. As portas de acesso rápido ou as derivações podem permitir a limpeza dos sensores sem interrupção do processo. As rotinas de limpeza e inspeção abrangentes prolongam a vida útil do medidor de vazão e preservam a precisão ao longo do tempo.

Gestão de peças sobressalentes e alinhamento dos componentes

Manter um inventário de peças de substituição, tais como flutuadores, placas de orificios, vedações ou sensores, garante uma reparação rápida. O uso de componentes originais evita desalinhamento ou mudança de calibração na substituição. Os técnicos devem seguir os procedimentos de alinhamento do fabricante ao substituir peças para evitar a introdução de erros. É essencial que os procedimentos de manutenção sejam documentados e que o pessoal seja treinado para a montagem adequada. A tolerância dos componentes deve corresponder à geometria calibrada original. A reassembleia adequada permite um desempenho repetível após o serviço. A gestão das peças de reposição reduz os tempos de inatividade e evita a degradação da precisão a longo prazo. Manuais e formação detalhados mantêm a integridade da calibração em todos os intervalos de serviço.

Reacções de integração e calibração do sistema

Utilização de feedback do sistema de controlo para monitorização da precisão

A saída do medidor de caudal integrada em sistemas SCADA, PLC ou DCS permite a validação contínua das leituras de caudal em relação aos padrões operacionais esperados. A análise de tendências ajuda a detectar anomalias como a deriva ou o bloqueio. As comparações automatizadas entre vários pontos de fluxo podem identificar fugas ou erros de calibração. Os sistemas de controlo podem emitir alertas ou iniciar a calibração se as leituras se desviarem dos modelos preditivos. Os ciclos de feedback apoiam a melhoria contínua. A programação de calibração baseada em dados aumenta a consistência das medições em toda a instalação. A integração de sinais de medidores de vazão em controles de nível superior minimiza o erro humano e aumenta a eficiência do processo.

Aproveitamento de dados históricos para calibração e otimização

Manter registos das leituras do medidor de caudal ao longo do tempo permite obter informações sobre desvios ou padrões de deriva a longo prazo. Os dados históricos ajudam a determinar quando é necessária a recalibração ou substituição do sensor. A análise pós-evento revela se as anomalias de medição estão correlacionadas com alterações no processo ou desgaste do equipamento. Insights orientam a otimização da colocação ou seleção do medidor de caudal. A utilização de dados permite a manutenção preditiva, reduzindo os ciclos de calibração desnecessários. Apoia igualmente iniciativas de melhoria contínua dos processos. O uso de perfis de fluxo históricos como referência de referência melhora a fiabilidade geral do sistema e a precisão da medição do fluxo.

Perguntas Frequentes

Quais os fatores que mais afetam a precisão do medidor de caudal

Propriedades dos fluidos perfil de fluxo de instalação de alinhamento tipo de calibração do medidor qualidade condições ambientais e práticas de manutenção, todos afetam significativamente a precisão de medição do medidor de fluxo.

Com que frequência os medidores de caudal devem ser recalibrados para obter leituras precisas

A frequência de recalibração depende das orientações do fabricante, das características do fluido, da criticidade operacional e da deriva observada. Normalmente, recomenda-se uma calibração de seis a doze meses, a menos que o diagnóstico indique uma intervenção anterior.

Pode mudar a temperatura ou pressão degradação precisão do medidor de fluxo

Sim, a temperatura e a pressão afetam a densidade do fluido, a viscosidade e a eletrônica dos sensores Os medidores de caudal modernos incluem uma compensação incorporada, mas a calibração adequada e o monitoramento ambiental garantem a precisão mantida.

Como podem os erros de instalação comprometer o desempenho do medidor de caudal

Vibrações de desalinhamento de tubulação em linha reta incorrecta EMI Má montagem ou vias de fluxo obstruídas introduzem sinais turbulentos ou ruidosos que levam a uma imprecisão A instalação adequada seguindo as instruções do fabricante preserva a precisão do medidor de fluxo.

Sumário

- Compreender quais fatores influenciam a precisão do medidor de fluxo

- Características dos fluidos e seus efeitos na precisão

- Questões relativas à configuração da instalação e da tubulação

- Práticas de calibração e sua importância

- Tipo de medidor e adequação do projecto

- Condições ambientais e influência do sinal

- Manutenção que preserva a precisão

- Reacções de integração e calibração do sistema

-

Perguntas Frequentes

- Quais os fatores que mais afetam a precisão do medidor de caudal

- Com que frequência os medidores de caudal devem ser recalibrados para obter leituras precisas

- Pode mudar a temperatura ou pressão degradação precisão do medidor de fluxo

- Como podem os erros de instalação comprometer o desempenho do medidor de caudal