Die Genauigkeit des Durchflussmessers beeinflussen

Durchflussmesser die Leistung hängt von mehreren Faktoren ab, die die Messgenauigkeit und -konsistenz beeinflussen. Schlüsselfaktoren wie Fluid-Eigenschaften, Installationsbedingungen, Kalibrierverfahren, Ausrüstungstyp und Umweltvariablen werden kombiniert, um die Genauigkeit in der realen Welt zu bestimmen. Selbst kleine Abweichungen in der Rohrausrichtung oder der Flüssigkeitstemperatur können zu einem erheblichen Messfehler führen. Eine korrekte Sensorauswahl, einheitliche Kalibrierpläne und das Verständnis der Betriebsumfangsbereiche jedes Messgeräts sind unerlässlich. Die Ingenieure müssen die Durchflussmessertypen mit den spezifischen Anwendungsbedingungen abbilden und die Leistung unter den erwarteten Grenzwerten überprüfen. Regelmäßige Wartung, saubere Rohrleitungen und eine angemessene Programmierlogik tragen dazu bei, dass die Daten im Laufe der Zeit genau sind. Bei sorgfältiger Verwaltung können Durchflussmessgeräte zuverlässige Messungen innerhalb der angegebenen Toleranzen liefern und die Anforderungen an die Prozesskontrolle, Sicherheit, Abrechnung und Compliance unterstützen.

Flüssigkeitsmerkmale und ihre Auswirkungen auf die Genauigkeit

Wie Viskosität und Zusammensetzung der Flüssigkeit die Messwerte beeinflussen

Die Viskosität beeinflusst die Wechselwirkung von Flüssigkeiten mit Flussmessmechanismen, insbesondere in mechanischen Messgeräten oder Positivverschiebungstypen. Eine höhere Viskosität verlangsamt die Entwicklung des Durchflussprofils und kann zu Belastungen von beweglichen Teilen führen, was in bestimmten Anwendungen zu einer unterregistrierten Eigenschaft führt. Flüssigkeit mit suspendierten Feststoffen oder Gasblasen kann Ultraschall- oder elektromagnetische Messgeräte stören und die Echoerkennung oder die magnetische Dämpfung beeinträchtigen. Die chemische Zusammensetzung wie Leitfähigkeit oder Korrosionsfähigkeit bestimmt auch, welche Strömungsmessmaterialien und -technologien für die Anwendung geeignet sind. Die Installation muss die Temperatur, Dichte und Partikelbelastung der Flüssigkeit berücksichtigen, um eine genaue Messung zu gewährleisten. Temperaturkompensation oder Saubere Flüssigkeitskonditionierung können erforderlich sein, um die Kalibrierung im Laufe der Zeit aufrechtzuerhalten. Durch das Verständnis dieser Flüssigkeitsfaktoren können Ingenieure Flussmesser wählen, die weniger anfällig für Viskosität oder Partikelwirkungen sind und dadurch eine höhere Zuverlässigkeit unter Feldbedingungen erzielen.

Einfluss des Flüssigkeitsdurchflussprofils auf die Messgenauigkeit

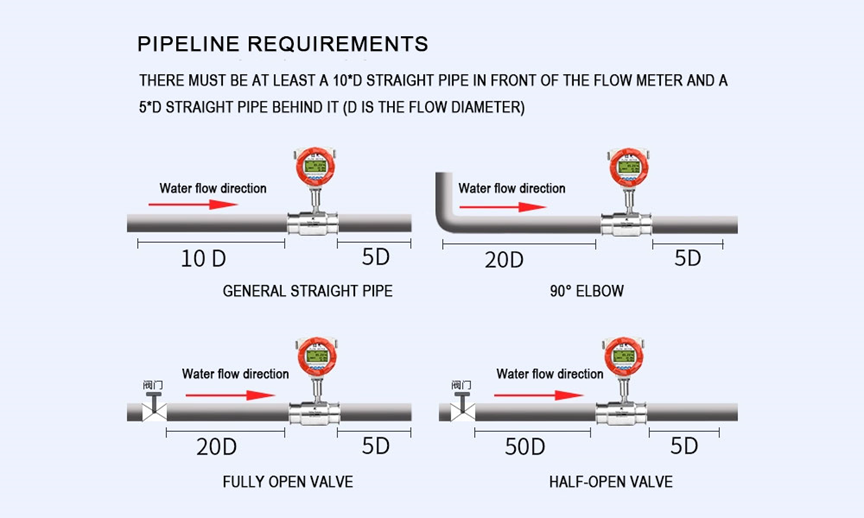

Eine genaue Durchflussmessung erfordert ein stabiles, voll entwickeltes Durchflussprofil, das in die Sensorzone des Zählers eintritt. Vorgelagerte Störungen von Ellenbogen, Ventilen oder Pumpen verursachen Turbulenzen oder Wirbel, was die Genauigkeit beeinträchtigt. Viele Hersteller legen vor und nach dem Zähler eine Mindestlänge für eine gerade Strecke fest, um den Durchfluss zu stabilisieren. Turbulente Bedingungen oder Wirbel beeinträchtigen Sensoren, die auf Differenzdruck, Ultraschalltransitzeit oder Wirbelvergießen basieren, indem sie die Turbulenzfrequenz verändern. Laminarprofile unterscheiden sich in der Signalsignatur und können bei Turbulenzflußmessungen verschoben werden. Die Betreiber sollten die Installationsrichtlinien befolgen, um eine ausreichende Vor- und Nachströmungsleitung zu gewährleisten und Verschiebungen durch teilweise Dicke oder unausgewogene Strömung zu vermeiden. Die Aufmerksamkeit auf die Strömungskonditionierungskomponenten wie Geradungen oder Strömungsdecken kann Fehler verringern. Die Optimierung der Eintrittsbedingungen für den Durchfluss verbessert die Leistung und Wiederholbarkeit des Durchflussmessers erheblich.

Fragen der Anlage und der Rohrleitungskonfiguration

Rohrrichtung, Anforderungen an die Geradebahn und Positionierung

Die richtige Einrichtung des Durchflussmessers hängt von einer angemessenen Länge der geraden Rohre ab, die den Durchflussmesser flankieren. Für viele Durchflussmessertypen sind empfohlene Vorstromlängen von 10 bis 15 Rohrdurchmessern und nachgelagerte Längen von 5 bis 10 Durchmessern Standard. Abweichende Richtlinien führen zu Flussturbulenzen oder Wirbeln, die die Sensorreaktionskonsistenz beeinträchtigen. Fehle Ausrichtung der Einfügungssensoren oder falsche Montagewinkel auf Klemm-Ultraschallzählern verursachen Echo-Timing-Fehler. Höhenänderungen oder vertikale Rohrleitungen können Luftbeutel um die Durchflusssensoren herum einfangen und Signalstörungen oder Druckverschiebungen verursachen. Die Ingenieure müssen die richtige Ausrichtung und Ausrichtung sicherstellen, Stützpfeiler für Messkörper aufhängen und das Einführen in teilweise vollständige Rohre oder geneigte Leitungen vermeiden. Eine falsche Montage erhöht die Messunsicherheit und die Wartungsfrequenz aufgrund von Blockaden oder Drift.

Auswirkungen von Vibrationen, Druckpuls und mechanischem Lärm

Durchflussmessgeräte, die in der Nähe von Pumpen, Kompressoren oder vibrierenden Maschinen montiert werden, können falsche Impulse oder Echovaluationen erfassen. Differenzdruck- oder Wirbelzähler sind empfindlich auf Druckpulsationen reagieren, die Lärm in analoge Signale einführen können. Ultraschalltransitzeitsensoren können mechanische Vibrationen als Strömungssignale falsch interpretieren. Mechanische Geräusche können das Signal-Rausch-Verhältnis beeinträchtigen und die Messresolution verringern. Zur Minderung der Schwingungen werden Vibrationsisolatoren, Montagehänger und Vorstrompuffer verwendet, um die Pulsation abzuschwächen. Zur Aufrechterhaltung eines konstanten Messdruckes können Druckdämpfer oder Stabilisierungskammern benötigt werden. Die Durchflussmesserausgänge sollten durch Filter oder Signalkonditionierer geleitet werden, um Lärm zu verringern. Die Verhinderung mechanischer Störungen unterstützt direkt die konstante Genauigkeit und Zuverlässigkeit der Durchflussmesser.

Kalibrierung und ihre Bedeutung

Festlegung genauer Kalibrierungsgrundwerte

Die Kalibrierung ist unerlässlich, um die Messwerte eines Durchflussmessers mit dem wahren volumetrischen oder Massenfluss abzustimmen. Die Kalibrierung der Ausgangslinie mit bekannten Durchflussraten und Referenzstandards wie Kalibrieranlagen oder Mastermetern gewährleistet eine anfängliche Genauigkeit. Diese Kalibrierungen sollten an mehreren Durchflusspunkten in verschiedenen Betriebsbereichen durchgeführt werden. Umweltbedingungen wie Temperatur und Druck während der Kalibrierung sollten die Betriebsbedingungen der Anlage widerspiegeln. Die Kalibrierkurven werden in der Firmware des Durchflussmessers oder in Fernsendergeräten gespeichert. Die Standortvalidierungskontrollen bestätigen, dass die Fabrikkalibrierung nach der Installation gültig bleibt. Regelmäßige Neukalibrierzyklenjährlich oder halbjährlich je nach Anwendunghilfen, den Fang zu einem früheren Zeitpunkt zu verhindern. Die Dokumentation der Kalibrierdaten verbessert die Rückverfolgbarkeit und fördert die Einhaltung der Vorschriften. Ohne strenge Kalibrierprotokolle verschlechtert sich die Genauigkeit des Durchflussmessers im Laufe der Zeit und kann die Prozesskontrolle oder die Rechnungsintegration beeinträchtigen.

Berechnung der Zeitplanung für Drift, Verschleiß und Neukalibrierung

Durchflussmesser können aufgrund von Sensorenalterung, Erosion oder innermechanischer Verschleiß abgleiten. Positive Versetzungsmessgeräte können an Zahnverschleiß leiden; Turbinenmessgeräte können ihre Genauigkeit verlieren, wenn die Klingen erodieren; die Ausrichtung des Ultraschallsensors kann sich verschieben. Für harte Umgebungen mit hohem Gehalt an Feststoffen, ätzenden Chemikalien oder thermischem Radfahren wird ein beschleunigter Drift-Zeitplan empfohlen. Eine regelmäßige Überprüfung und Neukalibrierung verhindert langfristige Abweichungen von den zulässigen Fehlerschwellenwerten. Softwarebasierte Diagnostik in Messgeräten mit Selbstkontrolle hilft, Anomalien zu erkennen, bevor sie die Ausgabe beeinflussen. Die Integration mit SCADA oder Wartungsplanung kann Warnungen zur Neukalibrierung automatisieren. Gut definierte Drift-Schwellenwerte helfen bei der Festlegung, wann die Zähler gewartet oder ausgetauscht werden sollten, um die Datenintegrität zu wahren. Proaktives Kalibriermanagement reduziert ungeplante Ausfallzeiten und gewährleistet langfristige Messkonsistenz.

Typ des Zählers und Konstruktionstauglichkeit

Auswahl von Durchflussmessertypen auf der Grundlage der Anwendungsbedürfnisse

Die Wahl des richtigen Durchflussmessers ist für die Messgenauigkeit von entscheidender Bedeutung. Verschiedene Technologien eignen sich für verschiedene Fluidbedingungen: Elektromagnetische Messgeräte arbeiten für leitfähige Flüssigkeiten, während Coriolis-Durchflussmessgeräte bei dichten, viskosen Flüssigkeiten mit hoher Präzision hervorragend sind. Ultraschalltransitzeit-Typen eignen sich für saubere, nicht belüftete Ströme und Klemm-Accessibility. Vortexzähler funktionieren am besten bei sauberen Gasen und Dampf. Differenzdruckmessgeräte oder Öffnungsplatten eignen sich für kostensensible Massengänge, erfordern aber eine sorgfältige Rohrleitung. Positive Verschiebungsmessgeräte eignen sich für geringe Durchflussmengen oder viskose Flüssigkeiten. Jeder Metertyp hat unter idealen Bedingungen definierte spezifische Genauigkeitsspezifikationen. Die Auswahl des richtigen Typs für die tatsächliche Flüssigkeit, Temperatur und den dynamischen Bereich stellt sicher, dass die Messung innerhalb der beabsichtigten Toleranz bleibt.

Begriff der Grenzen der Reichweite und der Abwärtstrendverhältnisse

Jeder Durchflussmessgerät hat eine bestimmte Spannweite oder ein abgeschaltetes Verhältnis, das den Durchflussbereich von niedrig bis hoch definiert, bei dem die Genauigkeit aufrechterhalten wird. Die Verwendung eines Messgeräts in der Nähe seiner unteren Grenze kann zu lauten Messwerte oder zu keiner Instabilität führen; bei hohen Geschwindigkeiten kann der Sensor oder die Signalprozessoren gesättigt werden. Ein Coriolis-Meter kann beispielsweise 100:1 Turndown anbieten, während ein Wirbelmesser nur 20:1 erreichen kann. Die Ingenieure müssen den Messmesser mit dem Durchflussbereich abbilden, damit die typischen Betriebsbedingungen in den Bereich der höchsten Genauigkeit fallen. Meter mit breiten Ablaufverhältnissen reduzieren die Notwendigkeit mehrerer Geräte in verschiedenen Durchflussstufen. Das Verständnis der Konstruktionsumgebung eines Durchflussmessers hilft, systematische Unter- oder Überleserfehler aufgrund von Spezifikationen zu vermeiden.

Umweltbedingungen und Signalwirkung

Temperatur, Druck und Umgebung

Die Flüssigkeitstemperatur beeinflusst Dichte und Viskosität und beeinflusst die Durchflussgeschwindigkeit und Kalibrierkurven. Einige Messgeräte messen den volumetrischen Durchfluss und benötigen eine Kompensation, um den Massenfluss genau zu berechnen. Druckschwankungen können die Dichte verändern und die Umwandlung von Geschwindigkeit in Volumen beeinflussen. Die Umgebungstemperatur kann auch die Elektronik oder Sensorwandler beeinflussen. Die modernen Durchflussmesser verfügen über Temperatur- und Drucksensoren zur automatischen Korrektur der Rohleistung. Die Nichtbeachtung von Umgebungswirkungen kann zu einem Fehler von mehr als 12% führen. Die Stabilität des Durchflussmessersignals erfordert Berücksichtigung saisonaler oder tagsüberiger Temperaturänderungen. Die Kalibrierung unter repräsentativen Bedingungen gewährleistet die Feldgenauigkeit. Eine angemessene Umweltkompensation unterstützt eine zuverlässige Leistung unter unterschiedlichen Betriebsbedingungen.

Effekte von elektromagnetischen und Strömungsstörungen

Industrieumgebungen erzeugen häufig elektromagnetische Störungen (EMI) von Motoren, Antrieben oder Radiochronnungen. Durchflussmessgeräte mit elektronischen Sendern müssen mit einem ordnungsgemäßen Kabelschutz und einer Erdung versehen sein, um Signalverzerrungen zu vermeiden. Ultraschall- und elektromagnetische Messgeräte können empfindlich auf abweichende Magnetfelder oder Radiowellen reagieren. Die Position der Signalkabel fern von Stromleitungen und die Verwendung von geschützten Leitungen verhindern solche Störungen. Durchflussturbulenzen bei der Vorstromschmelzung oder bei Parallelleitungen können sich auf die Durchflusswerte auswirken. Die während der Installation eingesetzte Kalibrierung ermöglicht die Erkennung von Resonanz oder Signal-Kreuzsprechen. Die Minimierung der Störquellen ist für eine gleichbleibende Genauigkeit und Integrität der Durchflussmessung unerlässlich.

Wartungsverfahren, die die Genauigkeit bewahren

Regelmäßige Reinigung, Inspektion und vorbeugende Pflege

Durchflussmessgeräte, die in Flüssigkeiten mit Ablagerungen, Schuppen oder Partikeln arbeiten, profitieren von einer regelmäßigen Reinigung. Die Schaltplatten sollten auf Erosion oder Verstopfung der Platten überprüft werden; Turbinenräder müssen auf Verschleiß untersucht werden; Ultraschall-Klemmsensoren erfordern saubere Kupplungsflächen. Routinewartung bewahrt die Signalklarheit und verhindert einen allmählichen Genauigkeitsverlust. Die visuelle Inspektion von Messkomponenten wie Glasröhren, Messgeräten oder Ausrichtungspunkten hilft, Fehler frühzeitig zu erkennen. Die Vorbeugungsplanung sollte mit den Betriebszeiten der Prozesse übereinstimmen. Schnellzugriffsportes oder -umgehungswege können die Reinigung der Sensoren ohne Prozessunterbrechung ermöglichen. Durch umfassende Reinigungs- und Inspektionsroutinen wird die Lebensdauer des Durchflussmessers verlängert und die Genauigkeit im Laufe der Zeit erhalten.

Verwaltung von Ersatzteilen und Ausrichtung von Bauteilen

Die Aufbewahrung eines Bestands an Ersatzteilen wie Schwimmmaschinen, Öffnungsplatten, Dichtungen oder Sensoren sorgt für eine schnelle Reparatur. Die Verwendung von Originalbauteilen verhindert bei einem Austausch Fehlausrichtung oder Kalibrierverschiebung. Bei der Ersetzung von Teilen sollten die Techniker die vom Hersteller festgelegten Verfahren befolgen, um Fehler zu vermeiden. Dokumentarisierte Wartungsverfahren und eine Ausbildung des Personals zur ordnungsgemäßen Montage sind unerlässlich. Die Komponenten Toleranz muss der ursprünglichen Kalibriergeometrie entsprechen. Eine ordnungsgemäße Neuaufstellung ermöglicht eine wiederholbare Leistung nach dem Betrieb. Das Management von Ersatzteilen verringert die Ausfallzeiten und verhindert eine langfristige Verschlechterung der Genauigkeit. Detaillierte Handbücher und Schulungen gewährleisten die Integrität der Kalibrierung über die Betriebsintervalle hinweg.

Systemintegration und Kalibrierungsrückmeldung

Verwendung von Feedback des Steuerungssystems für die Überwachung der Genauigkeit

Der in SCADA-, PLC- oder DCS-Systeme integrierte Durchflussmesserausgang ermöglicht die kontinuierliche Validierung der Durchflussmesswerte gegenüber erwarteten Betriebsmustern. Die Trendanalyse hilft, Anomalien wie Drift oder Blockade zu erkennen. Durch automatisierte Vergleiche zwischen mehreren Durchflusspunkten können Lecks oder Kalibrierfehler erkannt werden. Die Steuerungssysteme können Warnungen ausstellen oder die Kalibrierung einleiten, wenn die Messwerte von den Vorhersagemodellen abweichen. Die Rückkopplungsläufe unterstützen die kontinuierliche Verbesserung. Die datenbasierte Kalibrierplanung erhöht die Messkonsistenz in der gesamten Anlage. Durch die Integration von Durchflussmessersignalen in die Kontrollen auf höherer Ebene werden menschliche Fehler minimiert und die Prozesseffizienz erhöht.

Nutzung historischer Daten für Kalibrierung und Optimierung

Die Aufbewahrung von Protokollen über die Durchflussmesswerte im Laufe der Zeit ermöglicht einen Einblick in langfristige Abweichungen oder Driftmuster. Historische Daten helfen zu bestimmen, wann eine Neukalibrierung oder ein Sensorwechsel erforderlich ist. Nach der Analyse wird ermittelt, ob Messanomalien mit Prozessänderungen oder Verschleiß der Ausrüstung zusammenhängen. Einblicke führen zur Optimierung der Platzierung oder Auswahl des Durchflussmessers. Die Nutzung von Daten unterstützt die vorausschauende Wartung und reduziert unnötige Kalibrierzyklen. Außerdem unterstützt sie Initiativen zur kontinuierlichen Verbesserung der Prozesse. Die Verwendung historischer Durchflussprofile als Referenzwerte verbessert die allgemeine Systemzuverlässigkeit und die Genauigkeit der Durchflussmessungen.

FAQ

Welche Faktoren beeinflussen die Genauigkeit des Durchflussmessers am wichtigsten

Flüssigkeits-Eigenschaften Durchflussprofil Anlage Ausrichtung Messgerät Typ Kalibrierung Qualität Umweltbedingungen und Wartungsverfahren beeinflussen alle die Messgenauigkeit von Durchflussmessgeräten erheblich.

Wie oft sollten Durchflussmesser für genaue Messwerte neu kalibriert werden?

Die Häufigkeit der Neukalibrierung hängt von den Herstellerrichtlinien ab, Flüssigkeitseigenschaften, Betriebskritik und beobachteter Drift.

Kann die Temperatur- oder Druckänderung die Genauigkeit des Durchflussmessers beeinträchtigen

Ja, Temperatur und Druck beeinflussen die Flüssigkeitsdichte, Viskosität und Sensorelektronik Moderne Durchflussmesser verfügen über eine eingebaute Kompensation, aber eine ordnungsgemäße Kalibrierung und Umweltüberwachung sorgen für eine beibehaltenen Genauigkeit.

Wie können Fehler bei der Montage die Leistung des Durchflussmessers beeinträchtigen?

Falsche Geradenleitung, Fehlstellung der Rohrleitung, Schwingungen EMI, schlechte Montage oder verstopfte Durchflusswege führen zu turbulenten oder lauten Signalen, die zu Ungenauigkeiten führen Eine ordnungsgemäße Montage nach Anweisungen des Herstellers bewahrt die Genauigkeit des Durchflussmessers

Inhaltsverzeichnis

- Die Genauigkeit des Durchflussmessers beeinflussen

- Flüssigkeitsmerkmale und ihre Auswirkungen auf die Genauigkeit

- Fragen der Anlage und der Rohrleitungskonfiguration

- Kalibrierung und ihre Bedeutung

- Typ des Zählers und Konstruktionstauglichkeit

- Umweltbedingungen und Signalwirkung

- Wartungsverfahren, die die Genauigkeit bewahren

- Systemintegration und Kalibrierungsrückmeldung

-

FAQ

- Welche Faktoren beeinflussen die Genauigkeit des Durchflussmessers am wichtigsten

- Wie oft sollten Durchflussmesser für genaue Messwerte neu kalibriert werden?

- Kann die Temperatur- oder Druckänderung die Genauigkeit des Durchflussmessers beeinträchtigen

- Wie können Fehler bei der Montage die Leistung des Durchflussmessers beeinträchtigen?