Pochopení faktorů ovlivňujících přesnost průtokoměru

Přístroj na měření průtoku výkonnost závisí na několika faktorech, které ovlivňují přesnost a konzistentnost měření. Klíčové prvky, jako jsou vlastnosti tekutin, podmínky instalace, kalibrační postupy, typ zařízení a environmentální proměnné, se kombinují, aby se stanovila přesnost v reálném světě. Dokonce i malé odchylky v uspořádání potrubí nebo teplotě tekutiny mohou způsobit významnou chybu měření. Je nezbytné správně vybrat snímače, mít konzistentní kalibrační harmonogramy a porozumět provoznímu rozsahu každého měřidla. Inženýři musí shodovat typy průtokoměrů s konkrétními podmínkami aplikace a ověřovat výkonnost v očekávaných rozmezích. Pravidelná údržba, čisté potrubí a správná programová logika pomáhají zachovat přesnost v průběhu času. Pokud jsou zařízení s průtokovými měřiči pečlivě spravována, mohou poskytovat spolehlivá měření v rámci specifikovaných tolerancí, podporovat řízení procesů, bezpečnost, fakturaci a požadavky na dodržování předpisů.

Charakteristiky tekutin a jejich vliv na přesnost

Jak viskozita a složení tekutin ovlivňují hodnoty

Viskozita ovlivňuje interakci tekutin s mechanismy průtokoměru, zejména v mechanických měřičích nebo typech kladného posunu. Vyšší viskozita zpomaluje vývoj průtoku a může způsobit odpor na pohyblivých částech, což vede k nedostatečné registraci v některých aplikacích. Tekutina s suspendovanými pevnými látkami nebo plynovými bublinami může rušit ultrazvukové nebo elektromagnetické měřiče, což ovlivňuje detekci echa nebo magnetické tlumení. Chemické složení, jako je vodivost nebo korozivita, také určuje, které materiály a technologie průtokoměru jsou vhodné pro danou aplikaci. Pro zajištění přesného měření musí být při instalaci zohledněna teplota tekutiny, hustota a zatížení částic. Pro udržení kalibrace v průběhu času může být zapotřebí kompenzace teploty nebo čisté kondice tekutin. Pochopení těchto faktorů tekutiny pomáhá inženýrům vybrat průtokové měřiče méně citlivé na viskozitu nebo vliv částic, což umožňuje vyšší spolehlivost v podmínkách v terénu.

Vliv profilu průtoku tekutiny na přesnost měření

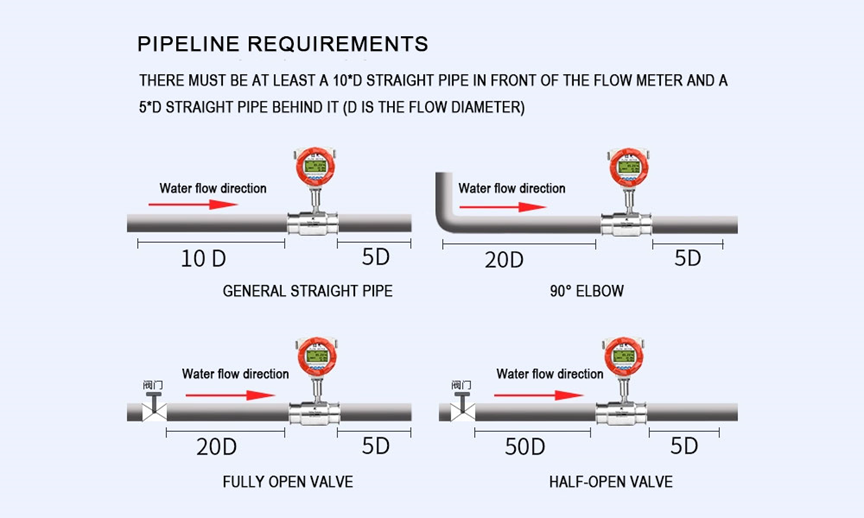

Přesné měření průtoku vyžaduje stabilní, plně vyvinutý profil průtoku vstupujícího do zóny snímače měřiče. Poruchy v předběhu od loket, ventilů nebo čerpadel způsobují turbulence nebo vířivky, což snižuje přesnost. Mnoho výrobců stanoví minimální délky přímého provozu před a po měřiči, aby se stabilizoval průtok. Turbulentní podmínky nebo vířivky narušují senzory založené na diferenciálním tlaku, ultrazvukové době tranzitu nebo vypouštění vírů změnou frekvence turbulencí. Laminární profily se liší signálovou signálou a mohou mít posunuté hodnoty, pokud zařízení předpokládá turbulentní tok. Provozovatelé by měli dodržovat pokyny pro instalaci, aby zajistili dostatečné potrubí nahoru a dolů, a vyhnout se posunu způsobenému částečnou tloušťkou nebo nevyváženým průtokem. Pozornost na prvky pro kondicionování toku, jako jsou například rovnice nebo průtokové deky, může snížit chybu. Optimalizace vstupních podmínek průtoku výrazně zlepšuje výkonnost a opakovatelnost průtokových měřidel.

Věci týkající se instalace a konfigurace potrubí

Rozložení trubky, požadavky na rovnou jízdu a umístění

Správná instalace průtokoměru závisí na odpovídající délce rovných potrubí obklopujících průtokoměry. Pro mnoho typů průtokoměrů jsou standardní doporučené délky vodního proudu o průměru 10 až 15 a délky vodního proudu o průměru 5 až 10 průměrů. Odchylka od pokynů vede k turbulencím průtoku nebo k víru, který ovlivňuje konzistenci odezvy senzoru. Nesprávné zarovnání vkládkových senzorů nebo nesprávný úhel montáže na ultrazvukových měřicích s svorkou způsobují chyby v načasování echo. Změny výšky nebo vertikální potrubí mohou uvěznit vzduchové kapsy kolem senzorů průtoku, což způsobí narušení signálu nebo posun tlaku. Inženýři musí zajistit správnou orientaci a zarovnání, zavěsit podložky pro těla měřidel a vyhnout se vkládání do částečně plných potrubí nebo skloněných linií. Nesprávná instalace zvyšuje nejistotu měření a frekvenci údržby v důsledku bloků nebo odklonu.

Vliv vibrací, tlakových pulzů a mechanického hluku

Plynometry namontované v blízkosti čerpadel, kompresorů nebo vibračních strojů mohou zaznamenávat falešné pulsy nebo výkyvy echa. Differenciální tlakové nebo vortexové měřiče jsou citlivé na pulzaci tlaku, která může přinést hluk do analogových signálů. Ultrazvukové senzory pro průjezd času mohou nesprávně interpretovat mechanické vibrace jako signály toku. Mechanický hluk může snížit poměr signálu k hluku a snížit rozlišení měření. Snížení emisí zahrnuje použití vibračních izolátorů, montážních věšáků a upstreamových tamponů k tlumení pulzování. Pro udržení stálého tlaku měřidla mohou být zapotřebí tlumiče pulzního tlaku nebo stabilizační komory. Výstupy průtokoměru by měly být vedeny filtry nebo klimatizačními přístroji signálu, aby se zmírnil hluk. Předcházení mechanickým rušením přímo podporuje konzistentní přesnost průtokoměru a spolehlivost dat.

Kalibrační postupy a jejich význam

Stanovení přesných referenčních hodnot kalibrace

Kalibrace je nezbytná pro sladění odčítání průtokoměru s skutečným objemovým nebo hmotnostním průtokem. Základní kalibrace zahrnující známé průtokové rychlosti a referenční normy, jako jsou kalibrační zařízení nebo hlavní měřiče, zajišťuje počáteční přesnost. Tyto kalibrace by měly být prováděny v několika průtokových bodech v různých provozních rozmezích. Podmínky prostředí, jako je teplota a tlak během kalibrace, by měly odrážet provozní podmínky zařízení. Kalibrační křivky jsou uloženy v firmware průtokoměru nebo v jednotkách dálkového vysílače. Kontroly ověřování na místě potvrzují, že tovární kalibrace zůstává platná i po instalaci. Pravidelné cykly rekalibraceroční nebo pololetní v závislosti na aplikacipomáhají včasnému odchylování odlovu. Dokumentování kalibračních údajů zlepšuje sledovatelnost a podporuje soulad. Bez přísných kalibračních protokolů se přesnost průtokměru v průběhu času zhoršuje, což může poškodit kontrolu procesu nebo integritu fakturace.

Účetní řízení pro plánování odklonu, opotřebení a přeřazení

Plynometry mohou driftovat kvůli stárnutí senzorů, erozi nebo vnitřní mechanickému opotřebení. Měřiče pozitivního posunu mohou trpět opotřebováním zubů převodovky; měřiče turbín mohou ztratit přesnost, když se lopaty erodují; uspořádání ultrazvukového senzoru se může posunout. Doporučuje se urychlený plán odklonu pro drsná prostředí vysoce vysoký obsah pevných látek, korozivních chemikálií nebo tepelného cyklu. Pravidelné ověřování a přeřazení zabraňuje dlouhodobému odchylení od přijatelných prahových hodnot chyb. Diagnostika založená na softwaru v měřicích s schopností samozkontrolování pomáhá detekovat anomálie dříve, než ovlivní výstup. Integrace s SCADA nebo plánováním údržby může automatizovat upozornění na přeřazení. Dobře definované prahové hodnoty odchylky pomáhají určit, kdy je třeba měřiče opravovat nebo vyměnit, přičemž se zachovává integrita údajů. Proaktivní řízení kalibrace snižuje neplánované dobu výpadku a zajišťuje dlouhodobou konzistentnost měření.

Typ měřiče a vhodnost konstrukce

Výběr typů průtokoměrů na základě potřeb aplikace

Výběr správného typu průtokoměru je pro přesnost měření zásadní. Různé technologie vyhovují různým podmínkám tekutin: elektromagnetické měřiče pracují pro vodivé tekutiny, zatímco Coriolisovy průtokové měřiče vynikají v hustých, viskozních tekutinách s vysokou přesností. Typy ultrazvukových tranzitních časů vyhovují čistým, nezavětrovaným proudům a přístupnosti s zaškrtnutím. Vrteměry fungují nejlépe na čistých plynech a páře. Differenciální tlakoměry nebo otvorové desky jsou vhodné pro nákladově citlivé hromadné toky, ale vyžadují pečlivý návrh potrubí. Positivní měřiče přesunu se hodí pro nízké průtokové nebo viskozní kapaliny. Každý typ měřiče má vlastní specifikace přesnosti definované za ideálních podmínek. Výběr správného typu pro skutečnou tekutinu, teplotu a dynamický rozsah zajišťuje, že měření zůstane v rámci zamýšlené tolerance.

Pochopení hranic rozsahu a poměru otáčení

Každý průtokový měřicí přístroj má stanovený rozsah nebo poměr poklesu, který definuje rozsah nízkého až vysokého průtoku, při kterém se zachovává přesnost. Použití měřiče v blízkosti jeho spodní hranice může způsobit hlučné hodnoty nebo nulovou nestabilitu; provoz při vysokých rychlostech může nasycovat senzor nebo přetížit procesory signálu. Například Coriolisův měřicí přístroj může nabízet 100:1 odklon, zatímco vortexový měřicí přístroj může dosáhnout pouze 20:1. Inženýři musí sladit měřicí zařízení s rozsahem průtoku, aby typické provozní podmínky byly velmi přesné. Měřiče s širokým poměrem odklonu snižují potřebu několika zařízení v různých fázích toku. Pochopení konstrukčního obalu průtokoměru pomáhá vyhnout se systematickým chybám při podčtení nebo přečtení v důsledku provozu mimo specifikaci.

Podmínky životního prostředí a vliv signálu

Teplota, tlak a vliv okolí

Teplota tekutiny ovlivňuje hustotu a viskozitu, ovlivňuje rychlost toku a kalibrační křivky. Některé měřiče měří objemový průtok a vyžadují kompenzaci pro přesné výpočty hmotnostního průtoku. Výkyvy tlaku mohou měnit hustotu, což ovlivňuje konverze rychlosti na objem. Teplota prostředí může ovlivnit i elektroniku nebo snímače. Pokročilé průtokové měřiče obsahují snímače teploty a tlaku, které automaticky opravují surový výstup. Nedbalost na vlivy prostředí může způsobit chybu větší než 12%. Stabilita signálu průtokoměru vyžaduje zohlednění sezónních nebo denních změn teploty. Kalibrace za reprezentativních podmínek zajišťuje přesnost pole. Správná environmentální kompenzace podporuje spolehlivý výkon za různých provozních podmínek.

Efekty elektromagnetických rušení a rušení toku

Průmyslové prostředí často vytváří elektromagnetické rušení (EMI) z motorů, pohonů nebo rádiových zdrojů. Plynometry s elektronickými vysílači vyžadují správné zajištění kabelu a uzemnění, aby se zabránilo zkreslení signálu. Ultrazvukové a elektromagnetické měřiče mohou být citlivé na bloudící magnetická pole nebo rádiové vlny. Takové rušení se brání, když se signály umístí od vedení a používají se štítné potrubí. Turbulence toku z míchání před proudem nebo paralelních vedení mohou mít vliv na hodnoty toku. Kalibrace zahrnutá během instalace umožňuje detekci rezonance nebo přerušování signálu. Minimalizace zdrojů rušení je nezbytná pro konzistentní přesnost průtokového měřiče a integritu měření.

Zpracování, které zachovává přesnost

Pravidelné čištění, inspekce a preventivní péče

Plynoměry, které pracují v tekutinách s usazeninami, skálami nebo částicemi, mají prospěch z pravidelného čištění. Otevřené desky by měly být zkontrolovány na erozi desek nebo zaškrtnutí; turbínové hnací kolby potřebují kontrolu na opotřebení; ultrazvukové snímače navíjení vyžadují čisté spojovací plochy. Pravidelná údržba zachovává jasnost signálu a zabraňuje postupnému ztrátě přesnosti. Viditelná kontrola komponent měřicího přístroje, jako jsou skleněné trubky, měřicí přístroje nebo značky, které ukazují, jak se měřidlo vyrovnává, pomáhá zjistit, zda se zařízení zcela porouchalo. Plány preventivní údržby by měly být v souladu s rozvrhem doby provozu procesů. Brzké přístupové porty nebo obchody umožňují čištění senzorů bez přerušení procesu. Komplexní čisticí a kontrolní postupy prodlužují životnost průtokových měřidel a udržují přesnost v průběhu času.

Správa náhradních dílů a zarovnání komponentů

Vedení inventáře náhradních dílů, jako jsou plovoucí plochy, otvorové desky, těsnění nebo senzory, zajišťuje rychlou opravu. Použití originálních součástek zabraňuje nesprávnému vyrovnání nebo změně kalibrace při výměně. Při výměně dílů by měli technici dodržovat postupy výrobce, aby se zabránilo chybám. Je nezbytné dokumentovat postupy údržby a školení personálu o správném montáži. Tolerance komponent musí odpovídat původní kalibrované geometrii. Správné opětovné sestavení podporuje opakovatelný výkon po obsluze. Správa náhradních dílů snižuje dobu výpadku a zabraňuje dlouhodobému zhoršení přesnosti. Podrobné příručky a školení udržují integritu kalibrace v průběhu servisních intervalů.

Systémová integrace a zpětná vazba kalibrace

Použití zpětné vazby řídicího systému pro sledování přesnosti

Výstup průtokoměru integrovaný do systémů SCADA, PLC nebo DCS umožňuje průběžnou validaci odčítání průtoku v porovnání s očekávanými provozními vzorci. Analýza trendů pomáhá odhalit anomálie, jako je drift nebo blokování. Automatické srovnání mezi více tokovými body může identifikovat úniky nebo chyby kalibrace. Kontrolní systémy mohou vydávat varování nebo iniciovat kalibraci, pokud se hodnoty odchýlí od predikčních modelů. Zpětné vazby podporují neustálé zlepšování. Program kalibrace založený na datech zvyšuje konzistentnost měření v celém zařízení. Integrování signálů průtokoměru do ovládání na vyšší úrovni minimalizuje lidské chyby a zvyšuje efektivitu procesu.

Využití historických dat pro kalibraci a optimalizaci

Udržování záznamů o čtení průtokových měřidel v průběhu času poskytuje vhled do dlouhodobých odchylek nebo vzorců odklonu. Historické údaje pomáhají určit, kdy je nutná přeřazení nebo výměna senzoru. Analýza po události odhaluje, zda se anomálie měření vztahují ke změnám procesu nebo opotřebení zařízení. Vnímání vedou k optimalizaci umístění nebo výběru průtokových měřidel. Využití dat podporuje prediktivní údržbu, což snižuje zbytečné cykly kalibrace. Podporuje také iniciativy pro neustálé zlepšování procesů. Použití historických profilů průtoku jako referenčních hodnot zlepšuje celkovou spolehlivost systému a přesnost měření průtoku.

FAQ

Jaké faktory nejvíce ovlivňují přesnost průtokoměru

Vlastnosti tekutin, nastavení průtoku, nastavení zařízení, kalibrace typu měřiče, kvalita, podmínky životního prostředí a postupy údržby, všechny významně ovlivňují přesnost měření průtoku.

Jak často by měly být průtokové měřiče pro přesné odkazy znovu kalibrovány

Četnost rekalibrace závisí na pokynech výrobce, funkční kritické vlastnosti tekutiny a pozorované odchylky.

Může změna teploty nebo tlaku snížit přesnost průtokoměru

Ano, teplota a tlak ovlivňují hustotu tekutiny, viskozitu a elektroniku senzorů Moderní průtokoměry obsahují vestavěnou kompenzaci, ale správná kalibrace a monitorování prostředí zajišťují zachování přesnosti.

Jak mohou chybné instalace ohrozit výkon průtokoměru

Nesprávné nastavení potrubí v rovině vibrace EMI špatné montážní nebo zablokované tokové cesty zavádějí turbulentní nebo hlučné signály vedoucí k nepřesnosti Správná instalace podle pokynů výrobce zachovává přesnost průtokového měřiče.

Obsah

- Pochopení faktorů ovlivňujících přesnost průtokoměru

- Charakteristiky tekutin a jejich vliv na přesnost

- Věci týkající se instalace a konfigurace potrubí

- Kalibrační postupy a jejich význam

- Typ měřiče a vhodnost konstrukce

- Podmínky životního prostředí a vliv signálu

- Zpracování, které zachovává přesnost

- Systémová integrace a zpětná vazba kalibrace

- FAQ