Akışmetre Doğruluğunu Etkileyen Faktörlerin Anlaşılması

Akış Sayacı performans, ölçüm doğruluğu ve tutarlılığını etkileyen birçok faktöre bağlıdır. Akışkan özellikleri, kurulum koşulları, kalibrasyon prosedürleri, ekipman türü ve çevresel değişkenler gibi temel unsurlar, gerçek hayatta elde edilen doğruluğu belirler. Boru hizalamasında ya da akışkan sıcaklığında bile küçük sapmalar önemli ölçüm hatalarına neden olabilir. Uygun sensör seçimi, düzenli kalibrasyon programları ve her ölçüm cihazının çalışma sınırlarını bilmek hayati öneme sahiptir. Mühendisler, uygulama koşullarına uygun akışmetre türlerini seçmeli ve beklenen aralıklarda performanslarını doğrulamalıdır. Düzenli bakım, temiz borular ve uygun programlama mantığı, zaman içinde doğruluğun korunmasına yardımcı olur. Dikkatli bir şekilde yönetilirse, akışmetre kurulumları, süreç kontrolü, güvenlik, faturalandırma ve mevzuata uygunluk ihtiyaçlarını destekleyecek şekilde belirlenen toleranslar dahilinde güvenilir ölçümler sağlayabilir.

Akışkan Özellikleri ve Doğruluk Üzerindeki Etkileri

Akışkan Viskozitesi ve Bileşiminin Ölçümlere Etkisi

Viskozite, özellikle mekanik sayaçlar veya pozitif deplasman türlerinde, akışkanların akışölçer mekanizmalarıyla etkileşimini etkiler. Daha yüksek viskozite, akış profili gelişimini yavaşlatır ve hareketli parçalarda sürtünmeye neden olabilir; bu da bazı uygulamalarda ölçümün altına düşmesine neden olabilir. Askıda katı madde veya gaz kabarcıkları içeren akışkanlar, ultrasonik veya manyetik sayaçlarda çalışmayı bozarak sinyal algılamasını veya manyetik sönümlemeyi etkileyebilir. Elektriksel iletkenlik veya aşındırıcı özellik gibi kimyasal bileşim özellikleri, hangi akışölçer malzemelerinin ve teknolojilerinin uygulama için uygun olduğuna karar verir. Tesisat sırasında akışkan sıcaklığı, yoğunluğu ve partikül yükü dikkate alınarak doğru ölçümün yapılması sağlanmalıdır. Kalibrasyonun zamanla korunabilmesi için sıcaklık kompanzasyonu veya temiz akışkan şartlandırması gerekebilir. Bu akışkan faktörlerinin anlaşılması, mühendislerin viskozite veya partikül etkilerine daha az duyarlı akışölçerler seçmesine ve saha koşullarında daha yüksek güvenilirlik elde edilmesine yardımcı olur.

Akış Profili Ölçüm Hassasiyetine Etkisi

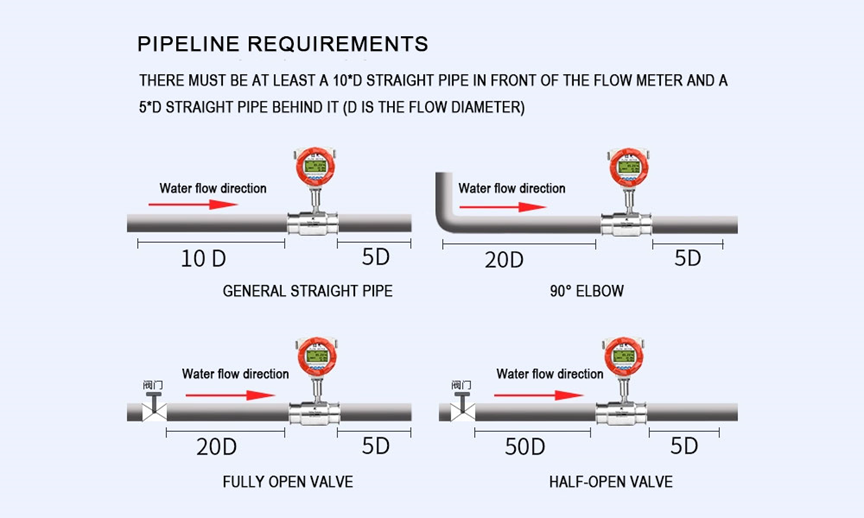

Doğru akış ölçümü, ölçüm cihazının algılama bölgesine giren kararlı, tam gelişmiş bir akış profili gerektirir. Dirseklerden, vanalardan veya pompalardan kaynaklanan türbülanslı veya girdaplı akışlar, ölçüm doğruluğunu düşürür. Birçok üretici, akışı stabilize etmek için ölçüm cihazından önce ve sonra belirli minimum düz boru uzunlukları belirtir. Türbülanslı koşullar veya girdap, diferansiyel basınç, ultrasonik geçiş zamanı veya vortex prensiplerine dayanan sensörleri etkileyerek türbülans frekansını değiştirir. Laminer akış profilleri sinyal karakteristiğinde farklılık gösterir ve cihaz türbülanslı akışı varsayıyorsa, sapmalı ölçümler üretebilir. Operatörler, kısmi kalınlık veya dengesiz akış nedeniyle oluşan sapmaları önlemek için boru hattı ön ve sonunda yeterli düz boru uzunluğuna sahip olacak şekilde kurulum kılavuzlarını izlemelidir. Akış doğrultucuları veya akış örtüleri gibi akış koşullandırma bileşenlerine dikkat edilmesi, ölçüm hatalarını azaltabilir. Akış giriş koşullarının optimize edilmesi, akış ölçer performansını ve tekrarlanabilirliği önemli ölçüde iyileştirir.

Kurulum ve Boru Hattı Konfigürasyonu Konuları

Boru Hizalama, Düz Kesim Gereksinimleri ve Konumlandırma

Doğru akışmetre kurulumu, akışmetrenin her iki tarafında yeterli uzunlukta düz boru hattı bulunmasına bağlıdır. Birçok akışmetre türü için, 10 ila 15 boru çapı uzunluğunda giriş tarafı ve 5 ila 10 çap uzunluğunda çıkış tarafı, standart olarak önerilir. Rehberlerden sapma, akışı oluşturan türbidite veya girdaplanmaya neden olur ve bu da sensör tepkilerinin tutarlılığını etkiler. İbrelı sensörlerin hizalanmaması veya klamplı ultrasonik ölçerlerin yanlış montaj açıları, yankı zamanlama hatalarına yol açar. Seviye değişiklikleri veya dikey boru hatları, akış sensörleri etrafında hava kabarcıkları oluşturabilir ve bu da sinyal kesintisine veya basınç kaymasına neden olur. Mühendisler, doğru yöneltme ve hizalama, akışmetre gövdeleri için sarkık destekler sağlaması ve kısmen dolu borulara veya eğimli hatlara ibre sokulmasından kaçınması konularında dikkatli olmalıdır. Yanlış kurulum, tıkanıklar veya kayma nedeniyle ölçüm belirsizliğini ve bakım sıklığını artırır.

Titreşim, Basınç Dalgalanması ve Mekanik Gürültünün Etkisi

Pompa, kompresör veya titreşimli ekipmanlara yakın yerleştirilen debimetreler yanlış puls veya yankı dalgalanmaları ölçebilir. Diferansiyel basınç veya girdap debimetreleri, analog sinyallere gürültü ekleyebilecek basınç dalgalanmalarına duyarlıdır. Ultrasonik geçiş zamanı sensörleri, mekanik titreşimleri akış sinyalleri olarak yanlış yorumlayabilir. Mekanik gürültü, sinyal-gürültü oranını düşürüp ölçüm çözünürlüğünü azaltabilir. Titreşim izolatörleri, askı hangerleri ve dalgalanmayı bastırmak için ön tarafta boşluk bırakarak önlemler alınabilir. Basınç dalgalanmasını bastırmak veya sabitleme odaları için gerekli olabilir. Debimetre çıkışları gürültüyü bastırmak için filtreler veya sinyal koşullayıcılar üzerinden yönlendirilmelidir. Mekanik etkileşimin önlenmesi, tutarlı debimetre doğruluğu ve veri güvenilirliği için doğrudan destek sağlar.

Kalibrasyon Uygulamaları ve Önemi

Doğru Kalibrasyon Temel Altlıklarının Kurulması

Kalibrasyon, bir akış ölçer ekranındaki okumaları gerçek hacimsel veya kütle akışı ile hizalamak için gereklidir. Kalibrasyon tesisleri veya ana sayaçlar gibi bilinen akış hızlarını ve referans standartlarını içeren temel kalibrasyon, başlangıç doğruluğunu sağlar. Bu kalibrasyonlar, çalışma aralıklarında yer alan birden fazla akış noktası üzerinde yapılmalıdır. Kalibrasyon sırasında ortam koşulları, tesisin çalışma koşullarını yansıtmalıdır. Kalibrasyon eğrileri, akış ölçerin firmware'inde veya uzak verici ünitelerde saklanır. Site doğrulama kontrolleri, fabrika kalibrasyonunun kurulum sonrasında geçerli olmaya devam ettiğini onaylar. Düzenli yeniden kalibrasyon döngüleri—yılda bir veya uygulamaya bağlı olarak altı aylık—sapmaları erken tespit etmede yardımcı olur. Kalibrasyon verilerinin belgelenmesi, izlenebilirliği artırır ve uygunluğu destekler. Titiz kalibrasyon protokolleri olmadan, akış ölçer doğruluğu zamanla bozulabilir ve süreç kontrolünü veya faturalandırma bütünlüğünü olumsuz etkileyebilir.

Sapma, Aşınma ve Yeniden Kalibrasyon Programlamasının Hesaba Katılması

Sensör yaşlanması, aşınma veya iç mekanik parçaların bozulması nedeniyle akış ölçerlerde sıfır kayması meydana gelebilir. Pozitif deplasmanlı sayaçlarda dişli dişlerinde aşınma; türbinli sayaçlarda kanatların aşınması nedeniyle doğruluk kaybı; ultrasonik sensörlerde hizalama kayması görülebilir. Katı madde oranı yüksek, aşındırıcı kimyasallar veya termal döngü içeren zorlu ortamlar için sıfır kaymasına geçiş süresini kısaltan bir program önerilir. Periyodik doğrulama ve yeniden kalibrasyon, kabul edilebilir hata eşiği dışına çıkılmasını önler. Kendini test etme özelliğine sahip sayaçlarda yazılım tabanlı teşhis sistemi, çıktı üzerinde etki yaratmadan önce oluşabilecek sapmaları tespit etmede yardımcı olur. SCADA veya bakım planlama sistemleri ile entegrasyon, yeniden kalibrasyon için otomatik uyarıların gönderilmesini sağlar. İyi tanımlanmış sıfır kayması eşiği, sayaçların ne zaman bakıma ya da değiştirilmeye ihtiyaç duyacağı konusunda belirleyici olur ve veri güvenilirliğini korur. Proaktif kalibrasyon yönetimi, planlanmayan duruş sürelerini azaltır ve uzun vadeli ölçüm tutarlılığını sağlar.

Sayaç Türü ve Tasarım Uygunluğu

Uygulama Gereksinimlerine Göre Akış Sayaçları Türlerinin Seçimi

Doğru akışmetre tipini seçmek, ölçüm doğruluğu için hayati öneme sahiptir. Farklı teknolojiler, çeşitli sıvı koşullarına uygundur: manyetik akışmetreler iletken sıvılar için çalışırken, Coriolis akışmetreler yoğun, viskoz sıvılarda yüksek hassasiyetle öne çıkar. Ultrasonik geçiş zamanı tipi cihazlar ise temiz, hava içermeyen akışkanlar ve boruya dokunmadan ölçüm yapma imkanı sunar. Vortex (vorteks) akışmetreler, temiz gazlar ve buhar uygulamalarında en iyi performansı gösterir. Diferansiyel basınç ölçerler veya orifis plakaları maliyet duyarlı toplu akışlar için uygundur ancak dikkatli bir boru hattı tasarımı gerektirir. Pozitif deplasmanlı akışmetreler düşük debili veya viskoz sıvılar için uygundur. Her akışmetre tipi, ideal koşullar altında tanımlanmış doğruluk özelliklerine sahiptir. Gerçek sıvı, sıcaklık ve dinamik aralığa uygun tipin seçilmesi, ölçümün belirlenen tolerans sınırları içinde kalmasını sağlar.

Ölçüm Aralığı Sınırları ve Ters Çevirme Oranlarını Anlamak

Her debimetre, doğruluğun korunduğu alt ve üst debi aralığını tanımlayan belirli bir ölçüm aralığına veya turndown oranına sahiptir. Alt sınıra yakın bir değerde cihaz kullanmak, gürültülü okumalara veya sıfır değerinde kararsızlığa neden olabilir; yüksek debi değerlerinde ise sensör doymuş olabilir veya sinyal işleyiciler aşırı yükleme olabilir. Örneğin, bir Coriolis debimetre 100:1 turndown oranı sunarken, bir vortex debimetre yalnızca 20:1 oranına ulaşabilir. Mühendislerin, cihazın tipik çalışma koşullarının en yüksek doğruluğun sağlandığı aralıkta olacak şekilde debi aralığına uygun bir debimetre seçmesi gerekir. Geniş turndown oranına sahip debimetreler, farklı debi seviyelerinde birden fazla cihaz kullanılması ihtiyacını azaltır. Spesifikasyon dışı çalışma nedeniyle sistematik eksik veya fazla ölçüm hatalarından kaçınmak için bir debimetrenin tasarım sınırlarını anlamak önemlidir.

Çevresel Koşullar ve Sinyal Etkileri

Sıcaklık, Basınç ve Ortam Etkileri

Sıvı sıcaklığı, yoğunluk ve viskoziteyi etkiler ve bu da akış hızını ve kalibrasyon eğrilerini etkiler. Bazı sayaçlar hacimsel akışı ölçer ve kütlesel akışı doğru bir şekilde hesaplamak için telafi gerektirir. Basınç dalgalanmaları yoğunluğu değiştirerek hızın hacimsel dönüşümünü etkileyebilir. Ortam sıcaklığı da elektronik devreleri veya sensör transdüserlerini etkileyebilir. İleri düzey akışmetreler, ham verileri otomatik olarak düzeltmek için sıcaklık ve basınç sensörlerini içerir. Ortam etkilerini hesaba katmamak, %1–2'lik hatadan fazlasına neden olabilir. Akışmetre sinyal stabilitesi, mevsimsel veya günlük sıcaklık değişimlerinin dikkate alınmasını gerektirir. Temsil edici koşullar altında kalibrasyon, saha doğruluğunu sağlar. Uygun çevresel telafi, değişen çalışma koşullarında güvenilir performansı destekler.

Elektromanyetik ve Akış Girişim Etkileri

Endüstriyel ortamlar genellikle motorlardan, sürücülerden veya radyo kaynaklarından kaynaklanan elektromanyetik gürültü (EMI) üretir. Elektronik transdüserlere sahip debimetreler, sinyal bozulmasını önlemek için uygun kablo ekranlaması ve topraklanmış kurulum gerektirir. Ultrasonik ve elektromanyetik ölçüm cihazları, kaçak manyetik alanlara veya radyo dalgalarına karşı hassas olabilir. Sinyal kablolarını güç hatlarından uzakta konumlandırmak ve ekranlı kanallar kullanmak, bu tür etkileşimleri önler. Yukarı yöndeki karışım veya paralel hatlardan kaynaklanan akış türbülansı, debi ölçümlerini etkileyebilir. Kurulum sırasında dahil edilen kalibrasyon, rezonans veya sinyal çapraz konuşmayı tespit etmeye yardımcı olur. Ölçüm doğruluğu ve veri bütünlüğü için etkileşim kaynaklarını en aza indirgemek esastır.

Doğruluğu Koruyan Bakım Uygulamaları

Düzenli Temizlik, Kontrol ve Önleyici Bakım

Tortu, sertlik veya partiküller içeren sıvılarda çalışan akışmetrelerin periyodik temizliği fayda sağlar. Orifis plakalarının aşınma veya tıkanıklık açısından kontrol edilmesi gerekir; türbin pervaneleri aşınma için denetlenmeli; ultrasonik çene tipi sensörler ise temiz temas yüzeyleri gerektirir. Düzenli bakım, sinyal açıklığını korur ve zamanla gelişen doğruluk kaybını önler. Cam tüpler, göstergeler veya hizalama işaretleri gibi sayaç bileşenlerinin görsel kontrolü, erken arızaların tespitine yardımcı olur. Önleyici bakım planları, süreç çalışma süresi çizelgeleriyle uyumlu olmalıdır. Hızlı erişim portları veya by-pass'lar, süreç kesintisine uğramadan sensör temizliği yapılmasına olanak sağlayabilir. Kapsamlı temizlik ve muayene prosedürleri, akışmetre ömrünü uzatır ve zaman içinde doğruluğun korunmasını sağlar.

Yedek Parça Yönetimi ve Bileşen Hizalama

Yedek parçaların -örneğin float'lar, orifis plakaları, contalar veya sensörler- envanterinin tutulması, hızlı onarımlar için gereklidir. Orijinal yedek parçaların kullanılması, değiştirme sonrasında hizalama sorunlarını veya kalibrasyon kaymalarını önler. Teknisyenler parçaları değiştirirken üreticinin hizalama prosedürlerini uygulamalıdır ve hata oluşturmamaya dikkat etmelidir. Dokümante edilmiş bakım prosedürleri ve doğru montaj konusunda personelin eğitilmesi hayati önem taşımaktadır. Bileşen toleransları, orijinal kalibre edilmiş geometriyle uyumlu olmalıdır. Uygun şekilde yeniden montaj, servis sonrası tekrarlanabilir performansı destekler. Yedek parçaların yönetimi, durma süresini azaltır ve uzun vadeli doğruluk kaybının önüne geçer. Detaylı kılavuzlar ve eğitimler, servis aralıkları boyunca kalibrasyon güvenilirliğini korur.

Sistem Entegrasyonu ve Kalibrasyon Geri Bildirimi

Doğruluk İzleme İçin Kontrol Sistemi Geri Bildiriminin Kullanımı

SCADA, PLC veya DCS sistemlerine entegre edilen akışölçer çıkışı, akış okumalarının beklenen operasyonel kalıplarla sürekli olarak doğrulanmasını sağlar. Eğilim analizi, sapma veya tıkanıklık gibi anormallikleri tespit etmede yardımcı olur. Birden fazla akış noktası arasındaki otomatik karşılaştırmalar, sızıntıyı veya kalibrasyon hatasını belirleyebilir. Kontrol sistemleri, okumalar tahmine dayalı modellerden saparsa uyarı verebilir veya kalibrasyonu başlatabilir. Geri bildirim döngüleri, sürekli iyileşmeyi destekler. Veri odaklı kalibrasyon programlaması, tesis genelinde ölçüm tutarlılığını artırır. Akışölçer sinyallerinin daha üst seviyedeki kontrol sistemlerine entegre edilmesi, insan hatasını en aza indirger ve süreç verimliliğini artırır.

Kalibrasyon ve Optimizasyon İçin Tarihsel Verilerden Yararlanma

Zamanla akışölçer okumalarının kayıtlarını tutmak, uzun vadeli sapmaları veya kayma desenlerini analiz etme imkanı sunar. Geçmiş veriler, yeniden kalibrasyonun veya sensörün değiştirilmesinin gerekli olduğu zamanı belirlemeye yardımcı olur. Olay sonrası analiz, ölçüm anomalilerinin proses değişiklikleriyle veya ekipman aşınmasıyla ilişkili olup olmadığını ortaya koyar. Elde edilen bulgular, akışölçer yerleştirilmesi veya seçimi konusunda iyileştirme çalışmalarına rehberlik eder. Verilerden yararlanmak, gereksiz kalibrasyon döngülerini azaltan proaktif bakım uygulamalarını destekler. Ayrıca sürekli proses iyileştirme girişimlerini de destekler. Tarihsel akış profillerini temel kılavuz olarak kullanmak, sistem güvenilirliğini ve akış ölçüm doğruluğunu artırır.

SSS

Akışölçer doğruluğunu en çok etkileyen faktörler nelerdir

Sıvı özellikleri, akış profili, kurulum hizalaması, ölçer tipi, kalibrasyon kalitesi, çevresel koşullar ve bakım uygulamaları, hepsi akışölçer ölçüm hassasiyetini önemli ölçüde etkiler.

Doğru okumalar için akışölçerler ne sıklıkla yeniden kalibre edilmelidir

Yeniden kalibrasyon sıklığı, üretici kurallarına, sıvı özelliklerine, işlem kritikliğine ve gözlemlenen sapmaya bağlıdır. Genellikle altı ila on iki ayda bir kalibrasyon önerilir, ancak teşhisler daha erken müdahale gerektiğini göstermediği sürece.

Değişen sıcaklık veya basınç, akış ölçüm cihazlarının doğruluğunu etkileyebilir mi?

Evet, sıcaklık ve basınç, sıvının yoğunluğunu, viskozitesini ve sensör elektroniğini etkiler. Modern akış ölçerlerde içsel telafi özellikleri bulunur ancak uygun kalibrasyon ve çevre koşullarının izlenmesi doğruluğun korunmasını sağlar.

Yanlış kurulum hataları akış ölçer performansını nasıl etkileyebilir?

Doğru olmayan düz boru hizalaması, titreşim, EMI (Elektromanyetik Girişim), kötü montaj veya engelli akış yolları, türbülanlı veya gürültülü sinyallere neden olur ve bu da ölçüm hatalarına yol açar. Üretici talimatlarına uygun kurulum, akış ölçerin hassasiyetini korur.

İçindekiler

- Akışmetre Doğruluğunu Etkileyen Faktörlerin Anlaşılması

- Akışkan Özellikleri ve Doğruluk Üzerindeki Etkileri

- Kurulum ve Boru Hattı Konfigürasyonu Konuları

- Kalibrasyon Uygulamaları ve Önemi

- Sayaç Türü ve Tasarım Uygunluğu

- Çevresel Koşullar ve Sinyal Etkileri

- Doğruluğu Koruyan Bakım Uygulamaları

- Sistem Entegrasyonu ve Kalibrasyon Geri Bildirimi

- SSS