Comprender qué factores influyen en la precisión del medidor de caudal

Medidor de Flujo el rendimiento depende de múltiples factores que influyen en la precisión y la consistencia de la medición. Los elementos clave como las propiedades del fluido, las condiciones de instalación, los procedimientos de calibración, el tipo de equipo y las variables ambientales se combinan para determinar la precisión del mundo real. Incluso pequeñas desviaciones en la alineación de las tuberías o en la temperatura del fluido pueden causar un error de medición significativo. La selección adecuada de sensores, los horarios de calibración consistentes y la comprensión de la envolvente operativa de cada medidor son esenciales. Los ingenieros deben hacer coincidir los tipos de medidores de caudal con las condiciones específicas de aplicación y verificar el rendimiento en los rangos esperados. El mantenimiento regular, la limpieza de las tuberías y la lógica adecuada del programa ayudan a preservar la exactitud con el tiempo. Si se gestionan cuidadosamente, las instalaciones de medidores de flujo pueden ofrecer mediciones confiables dentro de las tolerancias especificadas, apoyando el control de procesos, la seguridad, la facturación y las necesidades de cumplimiento.

Características de los fluidos y sus efectos en la precisión

Cómo la viscosidad y composición del fluido influyen en las lecturas

La viscosidad afecta la forma en que los fluidos interactúan con los mecanismos de medidores de flujo, particularmente en medidores mecánicos o tipos de desplazamiento positivo. Una viscosidad más alta ralentiza el desarrollo del perfil de flujo y puede causar resistencia en las piezas móviles, lo que conduce a un registro insuficiente en ciertas aplicaciones. El fluido con sólidos en suspensión o burbujas de gas pueden interferir con los medidores ultrasónicos o electromagnéticos, afectando la detección de eco o amortiguación magnética. La composición química, como la conductividad o la corrosividad, también determina qué materiales y tecnologías de medidores de flujo se adaptan a la aplicación. La instalación debe tener en cuenta la temperatura del fluido, la densidad y la carga de partículas para garantizar una medición precisa. Puede ser necesario una compensación de temperatura o un acondicionamiento con líquido limpio para mantener la calibración a lo largo del tiempo. Comprender estos factores de fluido ayuda a los ingenieros a elegir medidores de flujo menos sensibles a la viscosidad o las influencias de las partículas, logrando una mayor confiabilidad en condiciones de campo.

Impacto del perfil de flujo de fluido en la precisión de medición

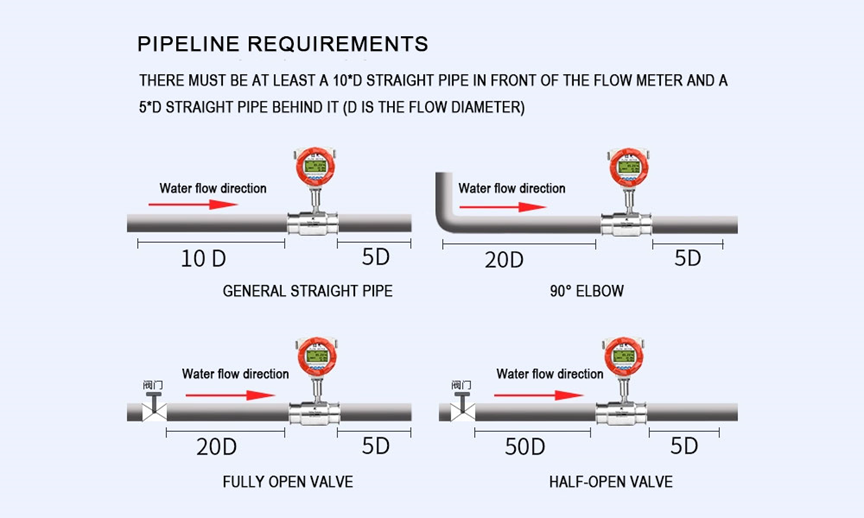

La medición precisa del caudal requiere un perfil de caudal estable y completamente desarrollado que ingrese a la zona de detección del medidor. Las perturbaciones de los codos, válvulas o bombas provocan turbulencias o remolinos, lo que degrada la precisión. Muchos fabricantes especifican longitudes mínimas de recta antes y después del medidor para estabilizar el flujo. Las condiciones turbulentas o el remolino afectan a los sensores basados en la presión diferencial, el tiempo de tránsito ultrasónico o el derramamiento de vórtices al alterar la frecuencia de turbulencia. Los perfiles laminares difieren en la firma de la señal y pueden producir lecturas desplazadas si el dispositivo asume un flujo turbulento. Los operadores deben seguir las directrices de instalación para garantizar una tubería suficiente aguas arriba y aguas abajo, evitando los desplazamientos causados por un espesor parcial o un flujo desequilibrado. La atención a los componentes de acondicionamiento de flujo como alisadores o mantas de flujo puede reducir el error. La optimización de las condiciones de entrada de flujo mejora significativamente el rendimiento y la repetibilidad del medidor de flujo.

Cuestiones relativas a la configuración de la instalación y de las tuberías

Alineación de los tubos, requisitos para el recorrido recto y posicionamiento

La instalación adecuada del caudalímetro depende de una longitud adecuada de tuberías rectas que flanqueen el medidor. Para muchos tipos de medidores de caudal, las longitudes recomendadas aguas arriba de 10 a 15 diámetros de tubería y las longitudes aguas abajo de 5 a 10 diámetros son estándar. La desviación de las pautas introduce turbulencias de flujo o remolinos que afectan la consistencia de la respuesta del sensor. La desalineación de los sensores de inserción o los ángulos de montaje incorrectos en los medidores ultrasónicos de sujeción causan errores de tiempo de eco. Los cambios de elevación o las tuberías verticales pueden atrapar bolsas de aire alrededor de los sensores de flujo, causando interrupciones de la señal o cambios de presión. Los ingenieros deben asegurar la orientación y alineación adecuadas, colgar soportes para cuerpos de medidores y evitar la inserción en tuberías parcialmente llenas o líneas inclinadas. La instalación incorrecta aumenta la incertidumbre de medición y la frecuencia de mantenimiento debido a bloqueos o deriva.

Impacto de las vibraciones, la pulsación de presión y el ruido mecánico

Los medidores de caudal instalados cerca de bombas, compresores o maquinaria vibratoria pueden registrar falsos pulsos o fluctuaciones de eco. Los medidores de presión diferencial o de vórtice son sensibles a las pulsaciones de presión, que pueden introducir ruido en las señales analógicas. Los sensores de tiempo de tránsito ultrasónicos pueden interpretar erróneamente las vibraciones mecánicas como señales de flujo. El ruido mecánico puede degradar la relación señal-ruido, reduciendo la resolución de medición. La mitigación incluye el uso de aisladores de vibración, perchas de montaje y amortiguadores aguas arriba para amortiguar la pulsación. Puede ser necesario utilizar amortiguadores de presión o cámaras estabilizadoras para mantener la presión del medidor estable. Las salidas del medidor de caudal deben ser dirigidas a través de filtros o acondicionadores de señal para suavizar el ruido. La prevención de interferencias mecánicas apoya directamente la precisión constante del medidor de caudal y la fiabilidad de los datos.

Prácticas de calibración y su importancia

Establecimiento de líneas de referencia de calibración precisas

La calibración es esencial para alinear las lecturas de un medidor de caudal con el flujo volumétrico o de masa verdadero. La calibración de la línea de base que incluye tasas de flujo conocidas y estándares de referencia como plataformas de calibración o medidores maestros garantiza la precisión inicial. Estas calibraciones deben realizarse en múltiples puntos de flujo en todos los rangos de operación. Las condiciones ambientales, como la temperatura y la presión durante la calibración, deben reflejar las condiciones de funcionamiento de la planta. Las curvas de calibración se almacenan en el firmware del medidor de caudal o en las unidades de transmisor remoto. Las comprobaciones de validación en el sitio confirman que la calibración de fábrica sigue siendo válida después de la instalación. Los ciclos de recalibración regularesanual o semanal según la aplicaciónayudan a que la deriva de las capturas sea más temprana. La documentación de los datos de calibración mejora la trazabilidad y facilita el cumplimiento. Sin protocolos de calibración rigurosos, la precisión del medidor de flujo se degrada con el tiempo, lo que puede dañar el control del proceso o la integridad de la facturación.

Contabilidad de la deriva, el desgaste y el calendario de recalibración

Los medidores de flujo pueden derivar debido al envejecimiento del sensor, la erosión o el desgaste mecánico interno. Los medidores de desplazamiento positivo pueden sufrir desgaste de los dientes de engranaje; los medidores de turbina pueden perder precisión a medida que las hojas se erosionan; la alineación del sensor ultrasónico puede cambiar. Se recomienda un calendario de deriva acelerado para ambientes hostiles con alto contenido de sólidos, productos químicos corrosivos o ciclos térmicos. La verificación y recalibración periódicas evitan desviaciones a largo plazo de los umbrales de error aceptables. El diagnóstico basado en software en medidores con capacidad de autocontrol ayuda a detectar anomalías antes de que afecten la salida. La integración con el SCADA o la programación de mantenimiento puede automatizar las alertas para la recalibración. Los umbrales de deriva bien definidos ayudan a determinar cuándo se debe realizar el mantenimiento o reemplazar los contadores, manteniendo la integridad de los datos. La gestión proactiva de la calibración reduce los tiempos de inactividad no planificados y garantiza la coherencia de las mediciones a largo plazo.

Tipo de medidor y idoneidad del diseño

Selección de tipos de medidores de flujo basados en las necesidades de la aplicación

La elección del tipo de medidor de flujo correcto es fundamental para la precisión de la medición. Las diferentes tecnologías se adaptan a diferentes condiciones de fluidos: los medidores electromagnéticos funcionan para líquidos conductores, mientras que los medidores de flujo Coriolis sobresalen en fluidos densos y viscosos con alta precisión. Los tipos de tiempo de tránsito ultrasónico se adaptan a corrientes limpias y no aireadas y a la accesibilidad de sujeción. Los medidores de vórtice funcionan mejor con gases limpios y vapor. Los medidores de presión diferencial o las placas de orificio se adaptan a flujos de granel sensibles a los costos, pero requieren un diseño cuidadoso de las tuberías. Los medidores de desplazamiento positivo se adaptan a líquidos de bajo flujo o viscosos. Cada tipo de medidor tiene especificaciones de precisión inherentes definidas en condiciones ideales. La selección del tipo correcto para el fluido real, la temperatura y el rango dinámico garantiza que la medición se mantenga dentro de la tolerancia deseada.

Comprender los límites de rango y las proporciones de descenso

Cada medidor de caudal tiene un intervalo o una relación de descenso especificado que define el rango de caudal de bajo a alto en el que se mantiene la precisión. El uso de un medidor cerca de su límite inferior puede causar lecturas ruidosas o inestabilidad cero; operar a altas velocidades puede saturar el sensor o sobrecargar los procesadores de señal. Por ejemplo, un medidor de Coriolis puede ofrecer un descenso de 100:1, mientras que un medidor de vórtices solo puede alcanzar 20:1. Los ingenieros necesitan que el medidor coincida con el rango de flujo para que las condiciones operativas típicas caigan bien dentro del dominio de la mayor precisión. Los contadores con amplias relaciones de descenso reducen la necesidad de múltiples dispositivos en diferentes etapas de flujo. Comprender la envolvente de diseño de un medidor de caudal ayuda a evitar errores sistemáticos de lectura insuficiente o excesiva debido a la operación fuera de las especificaciones.

Condiciones ambientales y influencia de la señal

Temperatura, presión y influencia del ambiente

La temperatura del fluido afecta la densidad y la viscosidad, influyendo en la velocidad de flujo y las curvas de calibración. Algunos medidores miden el flujo volumétrico y requieren compensación para calcular el flujo de masa con precisión. Las fluctuaciones de presión pueden alterar la densidad, afectando las conversiones de velocidad a volumen. La temperatura ambiental también puede influir en la electrónica o los transductores de sensores. Los medidores de caudal avanzados incluyen sensores de temperatura y presión para corregir automáticamente el resultado de la producción en bruto. Si no se tienen en cuenta las influencias ambientales, puede producirse un error superior al 12%. La estabilidad de la señal del caudalímetro requiere tener en cuenta los cambios de temperatura estacionales o diurnos. La calibración en condiciones representativas garantiza la precisión del campo. Una compensación ambiental adecuada permite un rendimiento fiable en condiciones de funcionamiento variables.

Efectos de las interferencias electromagnéticas y de los flujos

Los entornos industriales generan a menudo interferencias electromagnéticas (EMI) de motores, unidades o fuentes de radio. Los medidores de caudal con transmisores electrónicos requieren una protección adecuada del cable y una instalación conectada a tierra para evitar la distorsión de la señal. Los medidores ultrasónicos y electromagnéticos pueden ser sensibles a los campos magnéticos o ondas de radio errantes. Para evitar esta interferencia, los cables de señal deben colocarse lejos de las líneas eléctricas y utilizar conductos blindados. Las turbulencias de flujo de la mezcla aguas arriba o líneas paralelas pueden afectar las lecturas de flujo. La calibración incluida durante la instalación permite la detección de resonancia o de intermitencia de señal. Minimizar las fuentes de interferencia es esencial para una precisión constante del medidor de flujo y la integridad de la medición.

Prácticas de mantenimiento que mantienen la exactitud

Limpieza, inspección y cuidados preventivos regulares

Los medidores de flujo que funcionan en líquidos con depósitos, escamas o partículas se benefician de una limpieza programada. Las placas de orificio deben comprobarse si no se han erosionado o si no se han enchufado; los impulsor de turbina deben inspeccionarse para detectar el desgaste; los sensores de sujeción por ultrasonido requieren superficies de acoplamiento limpias. El mantenimiento rutinario preserva la claridad de la señal y evita la pérdida gradual de precisión. La inspección visual de los componentes del medidor, como tubos de vidrio, medidores o marcas de alineación, ayuda a detectar el fallo temprano. Los planes de mantenimiento preventivo deben alinearse con los calendarios de tiempo de actividad del proceso. Los puertos de acceso rápido o los bypasses pueden permitir la limpieza de los sensores sin interrupción del proceso. Las rutinas de limpieza e inspección completas amplían la vida útil del medidor de caudal y preservan la precisión con el tiempo.

Gestión de piezas de repuesto y alineación de componentes

El mantenimiento de un inventario de piezas de repuesto, como flotadores, placas de orificio, sellos o sensores, garantiza una rápida reparación. El uso de componentes originales evita la desalineación o el cambio de calibración al reemplazarlos. Los técnicos deben seguir los procedimientos de alineación del fabricante al reemplazar piezas para evitar la introducción de errores. Es esencial que los procedimientos de mantenimiento estén documentados y que el personal reciba formación sobre el montaje adecuado. La tolerancia de los componentes deberá coincidir con la geometría calibrada original. El reensamblaje adecuado permite un rendimiento repetible después del servicio. La gestión de piezas de repuesto reduce el tiempo de inactividad y evita la degradación de la precisión a largo plazo. Los manuales y la formación detallados mantienen la integridad de la calibración en los intervalos de servicio.

Reacciones de integración y calibración del sistema

Utilización de la retroalimentación del sistema de control para el seguimiento de la precisión

La salida del medidor de caudal integrada en sistemas SCADA, PLC o DCS permite la validación continua de las lecturas de caudal en relación con los patrones operativos esperados. El análisis de tendencias ayuda a detectar anomalías como la deriva o el bloqueo. Las comparaciones automatizadas entre múltiples puntos de flujo pueden identificar fugas o errores de calibración. Los sistemas de control pueden emitir alertas o iniciar la calibración si las lecturas se desvían de los modelos predictivos. Los ciclos de retroalimentación apoyan la mejora continua. La programación de calibración basada en datos aumenta la consistencia de las mediciones en toda la planta. La integración de las señales del medidor de flujo en los controles de nivel superior minimiza el error humano y mejora la eficiencia del proceso.

Aprovechar los datos históricos para calibrar y optimizar

El mantenimiento de registros de las lecturas del caudalímetro a lo largo del tiempo proporciona información sobre las desviaciones a largo plazo o los patrones de deriva. Los datos históricos ayudan a determinar cuándo es necesaria la recalibración o el reemplazo del sensor. El análisis posterior al evento revela si las anomalías de medición se correlacionan con los cambios de proceso o el desgaste del equipo. Las ideas guían la optimización de la colocación o selección del medidor de caudal. El aprovechamiento de los datos permite un mantenimiento predictivo, reduciendo los ciclos de calibración innecesarios. También apoya iniciativas de mejora continua de los procesos. El uso de perfiles de flujo históricos como puntos de referencia de referencia mejora la fiabilidad general del sistema y la precisión de la medición del flujo.

Preguntas frecuentes

Qué factores afectan más significativamente la precisión del medidor de caudal

Propiedades de fluidos perfil de flujo alineación de la instalación tipo de medidor calibración calidad condiciones ambientales y prácticas de mantenimiento todos los efectos significativos de la precisión de medición del medidor de flujo.

Con qué frecuencia se deben recalibrar los medidores de caudal para obtener lecturas precisas

La frecuencia de recalibración depende de las pautas del fabricante, de las características del fluido, de la criticidad operativa y de la deriva observada. Por lo general, se recomienda calibrar cada seis a doce meses, a menos que el diagnóstico indique una intervención anterior.

Puede cambiar la temperatura o la presión degradar la precisión del medidor de flujo

Sí, la temperatura y la presión afectan la densidad del fluido, la viscosidad y la electrónica de los sensores. Los medidores de flujo modernos incluyen una compensación incorporada, pero la calibración adecuada y el monitoreo ambiental garantizan la precisión mantenida.

¿Cómo pueden los errores de instalación comprometer el rendimiento del medidor de caudal?

Vibraciones de desalineación de tuberías de línea recta incorrectas EMI Instalación deficiente o vías de flujo obstruidas introducen señales turbulentas o ruidosas que conducen a imprecisiones Una instalación adecuada siguiendo las instrucciones del fabricante preserva la precisión del medidor de flujo.

Tabla de Contenido

- Comprender qué factores influyen en la precisión del medidor de caudal

- Características de los fluidos y sus efectos en la precisión

- Cuestiones relativas a la configuración de la instalación y de las tuberías

- Prácticas de calibración y su importancia

- Tipo de medidor y idoneidad del diseño

- Condiciones ambientales y influencia de la señal

- Prácticas de mantenimiento que mantienen la exactitud

- Reacciones de integración y calibración del sistema

-

Preguntas frecuentes

- Qué factores afectan más significativamente la precisión del medidor de caudal

- Con qué frecuencia se deben recalibrar los medidores de caudal para obtener lecturas precisas

- Puede cambiar la temperatura o la presión degradar la precisión del medidor de flujo

- ¿Cómo pueden los errores de instalación comprometer el rendimiento del medidor de caudal?